🎉 2025 Q4 Promóció – év végi kedvezmények minden rendelésre!🎉

Az év vége közeledtével szeretnénk partnereinknek rugalmas kedvezményrendszert kínálni:

📅 2025.10.01 – 2025.12.31. között minden rendelésnél az alábbi árengedményeket biztosítjuk:

👉 Új projekthez szükséges egy vagy több eszköz?

👉 Lecserélné régi mérőműszerét az év vége előtt?

👉 Tartalékot vásárolna a meglévő mellé?

Most itt a lehetőség: használja a W2025Q4DISCOUNT kuponkódot a rendelés során, és a kedvezményt automatikusan levonjuk.

💡 Zárja az évet egy előnyös beruházással, és készüljön fel 2026-ra kedvezményesen!

Gyártóként folyamatosan figyelnünk kell a működésünkre, és ahol lehet, javítanunk is rajta.

Ennek az alapja, hogy tudjuk, milyen teljesítménymutatók alapján érdemes értékelni az adott folyamatokat.

Épp ezért az alábbiakban áttekintjük, hogyan választhatjuk ki azokat a KPI-okat (Key Performance Indicator – kulcsteljesítmény-mutatókat), amelyek valóban relevánsak lehetnek a saját gyártási környezetünkben.

Emellett bemutatunk tizenkét olyan mérőszámot is, amelyet – tapasztalataink alapján – érdemes lehet bevezetni. Akár egyetlen gyártósor működését irányítjuk, akár egy teljes üzemét, ezek a mutatók segíthetnek abban, hogy tisztábban lássuk a teljesítményünket, és célzottabban tudjuk elindítani a fejlesztéseket.

A KPI egy olyan mérőszám, amely azt mutatja meg, hogy egy vállalat mennyire hatékonyan halad a kitűzött céljai felé.

Más iparágakban sokszor általános KPI-okkal dolgoznak – például nyereséghányaddal, árbevétel-növekedéssel vagy ügyfélelégedettséggel.

A gyártás esetében azonban jellemzően jóval specifikusabb mutatókra van szükség, amelyek valóban leképezik a termelési hatékonyságot, az erőforrások kihasználtságát vagy a kibocsátott termékek minőségét.

A kulcsteljesítmény-mutatók objektív, adatalapú visszajelzést adnak a termelési folyamatokról. Ezekre támaszkodva nem becslésekre, hanem tényleges adatokra építhetjük a döntéseinket.

Így könnyebben felismerhetjük, hol vannak veszteségforrások vagy szűk keresztmetszetek, és megalapozottan tudunk javításokat bevezetni. A megfelelő KPI-ok kiválasztása tehát annak biztosítéka, hogy ne találgatásra, hanem tényszerű működésre alapozzuk a fejlesztéseinket.

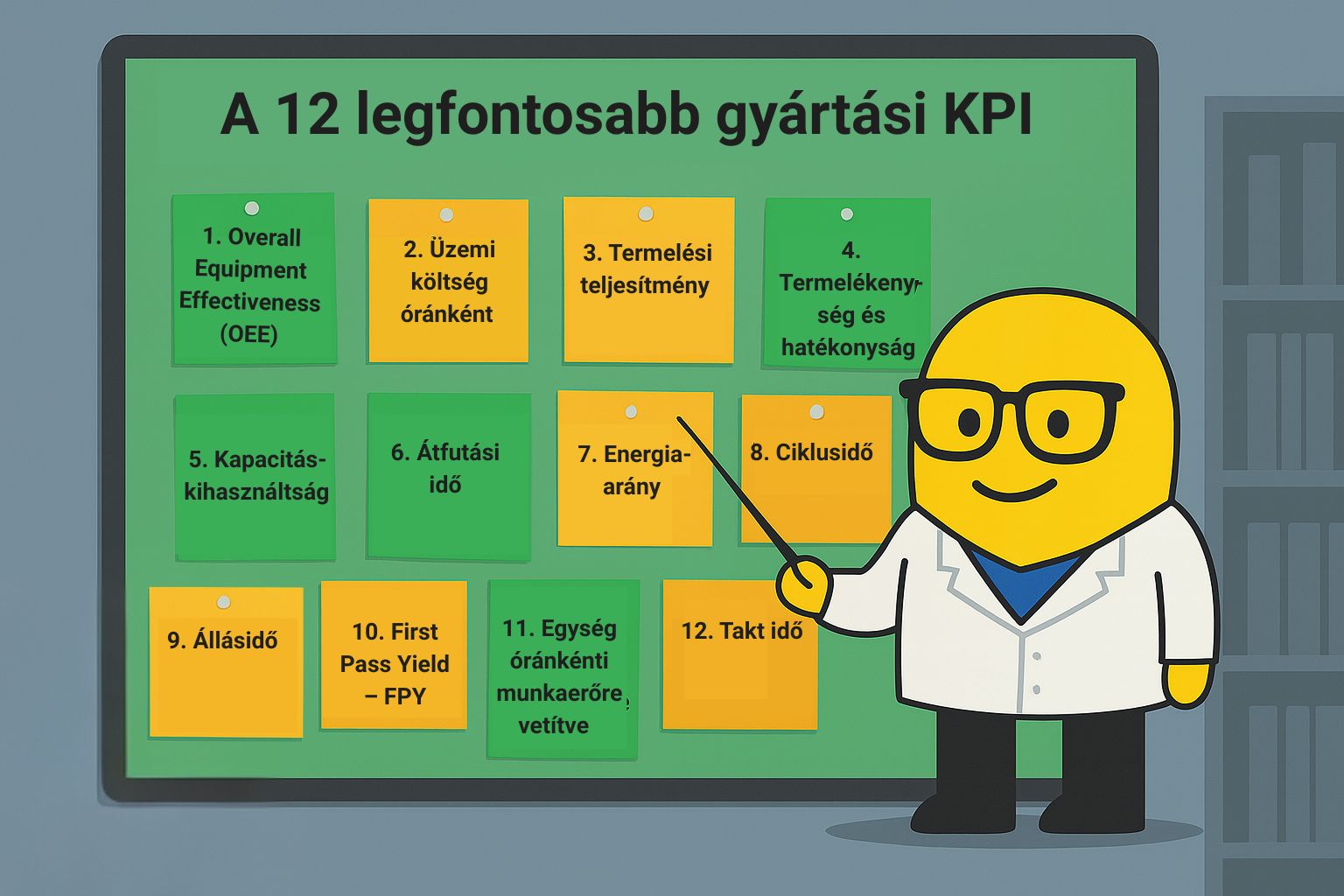

A gyártás hatékonyságának objektív méréséhez többféle mutató is rendelkezésünkre áll. Az alábbiakban ezek közül a tizenkét legfontosabbat mutatjuk be.

Elsőként a legátfogóbb és talán legismertebb mutatót vesszük górcső alá: az OEE-t.

Az OEE – magyarul teljes eszközhatékonyság – egy lean gyártásban széles körben alkalmazott mérőszám, amelynek célja, hogy számszerűen értékeljük egy adott gyártási folyamat hatékonyságát. Ez adott esetben lehet például egy összeszerelő sor, egy gépcella, egy csomagolóvonal vagy egy töltőgép.

Az OEE rendszeres nyomon követése lehetővé teszi számunkra, hogy beazonosítsuk és csökkentsük a termelés során fellépő hat fő veszteségtípust.

Ezek mindegyike közvetlen pénzügyi hatással bír, így az OEE javítása szinte minden, költséghez köthető KPI értékére pozitív hatással lehet. Mivel az OEE az egész vállalat működésére kihatással van, pénzügyi KPI-ként is értelmezhető.

Az OEE egyrészt azért tekinthető központi mutatónak, mert közvetlenül befolyásolja a termelékenységet, az állásidőt, a ciklusidőt, az üzemi költségeket és számos egyéb tényezőt. És amennyiben az OEE javul, az láncreakció-szerűen más kulcsmutatókban is javulást eredményezhet.

Másrészt viszont, ahogy a cikkünkben is kifejtettük, sokkal több is, mint egy szimpla KPI. Az egyik legnagyobb előnye ugyanis, hogy egyetlen számba sűríti a három legkritikusabb veszteségforrást: az állásidőt, a lassú ciklusokat és a selejtet.

Így nemcsak a teljesítményt értékeli, hanem irányt is mutat, hogy hol érdemes beavatkozni.

Éppen ezért az OEE nem pusztán mér, hanem rendszerszintű gondolkodásra kényszerít.

Az OEE három tényező szorzataként adható meg:

OEE = Rendelkezésre állás × Teljesítmény × Minőség

A három tényezőt külön-külön, százalékos formában szükséges kiszámítani.

A rendelkezésre állás azt mutatja meg, hogy a tervezett produktív időhöz képest mennyi ideig működött ténylegesen a berendezés.

Ez az alábbi képlettel számítható ki :

Rendelkezésre állás% = (Futási idő / Tervezett termelési idő) × 100%

A teljesítmény azt mutatja meg, hogy az adott idő alatt mennyi termék készült el a lehetséges maximumhoz képest.

Ennek kiszámítása:

Teljesítmény% = (Legyártott egységek száma / Elméletileg maximális egységszám) × 100%

A minőség azt vizsgálja, hogy az elkészült termékek mekkora része volt elsőre hibamentes:

Minőség% = (Elsőre jó termékek száma / Összes legyártott darab) × 100%

Az így kapott három érték szorzataként megkapjuk az adott gép vagy termelési folyamat OEE-értékét, amely 0–100% közötti érték lehet.

Tipp: Az OEE számításáról szóló részletes cikkünk a linkre kattintva olvasható.

Ez a mutató azt méri, mennyibe kerül egy adott gép vagy munkacella egyórás üzemeltetése.

Az érték magában foglalja a munkabéreket, az energia- és közüzemi díjakat, a karbantartási költségeket, valamint minden egyéb, a gépek működtetéséhez kapcsolódó tételt. Ez a mutató világosan megmutatja, hogy az adott gyártási egység üzemeltetése óránként mennyibe kerül. Segítségével gyorsan felmérhető, hogy az aktuális árképzés és gyártási stratégia pénzügyileg mennyire tartható.

Amennyiben az óránkénti költség csökken, az vagy a nyereséghányadot növeli, vagy mozgásteret ad az árversenyhez. Érdemes megjegyezni, hogy az OEE javítása gyakran közvetve az üzemeltetési költségeket is mérsékli.

Egy jó példa erre a karbantartás, hiszen egy jól karbantartott gép kevesebbet áll, ritkábban hibásodik meg, így kevesebb kiesett időt és kisebb javítási kiadást jelent. Épp ezért már önmagában az is költségcsökkentő hatású, ha sikerül visszaszorítanunk a nem tervezett leállásokat.

Üzemi költség óránként = (Munkaerőköltség + Közüzemi díjak + Karbantartás + Egyéb költségek) / Géphasználati órák száma

Tegyük fel, hogy egy CNC-gép egyórás működtetése jelenleg 100 euróba kerül. Ha az energiafogyasztást optimalizáljuk és csökkentjük a karbantartási igényeket, ez az érték akár 85 euróra is csökkenhet. Ez óránként 15 eurós megtakarítást jelent.

A következő KPI a termelési teljesítmény, amely azt mutatja meg, hogy egy adott időtartam alatt mennyi termék készül el – például napi 100 darab vagy percenként 5000 liter.

Ez a mutató alkalmazható egy teljes üzemre, egy munkacellára, egy gyártósorra vagy akár egy konkrét gépre is. Ha egy konkrét berendezésről van szó, akkor az elméleti maximális kapacitást a gyártó adattáblája határozza meg.

A termelési teljesítmény értékének ismerete több szempontból is hasznos. Alapvetően ahhoz, hogy meg tudjuk tervezni a gyártási kapacitást, tisztában kell lennünk azzal, hogy egy adott időintervallumban mekkora mennyiséget tudunk előállítani.

Termelési teljesítmény = Legyártott egységek száma / Időtartam

Ha egy üzem jelenlegi áteresztőképessége napi 100 egység, de az OEE mindössze 55%, akkor egy 10%-os OEE-javulás eredményeképpen napi tíz egységgel több terméket állíthatunk elő.

A legjobb ebben az, hogy a kibocsátás növelése nem igényelt új gépbeszerzést, új munkaerő felvételét vagy bármilyen egyéb beruházást. Csupán az OEE segítségével sikerült feltérképezni, hogy hol vannak a főbb veszteségek, és ott beavatkozva hatékonyabbá válhatott a működés. (Ezért is írtuk korábban, hogy az OEE sokkal több, mint egy KPI.)

A termelékenység és a hatékonyság is egyaránt fontos, de ha KPI-ként szeretnénk őket használni, célszerű egyet kiválasztani közülük, mivel lényegében ugyanazt az eredményt vizsgálják.

Mindkét mutató ugyanúgy számolható: a kimenetet elosztjuk a bemeneti erőforrásokkal.

A termelékenység alapvetően az output és az input arányát fejezi ki.

Vegyünk egy egyszerű példát: ha ma 10 munkaórára van szükségünk egy termék előállításához, amelyet 500 euróért értékesítünk, és holnap a folyamat javítása révén ugyanezt 8 óra alatt el tudjuk készíteni, akkor a termelékenység nőtt.

Tegnap: 500 / 10 = 50 €/óra

Ma: 500 / 8 = 62,5 €/óra

Változás: (62,5 – 50) / 50 × 100% = +25%

A hatékonyság definíció szerint azt fejezi ki, hogy mennyire vagyunk képesek minimalizálni az anyag-, idő- és energiafelhasználást.

Nézzünk egy példát.

Tegyük fel, hogy egy gyártósoron egy futás során 10 000 csomag palackozott vizet állítunk elő, csomagonként 2 € értékben, azaz 20 000 € bevétellel. A munkaerő- és anyagköltség 15 000 €. Ebben a hónapban új palack beszállítóra tértünk át, amely ugyanolyan áron jobb minőséget szállít, így nem keletkezik selejt, és ezzel minden futásnál 500 dollár anyagköltséget spórolunk.

Régi beszállítóval: 20 000 / 15 000 × 100% = 133%

Új beszállítóval: 20 000 / 14 500 × 100% = 143%

Változás: (143 – 133) / 133 × 100% ≈ +7,5%

Ahogy az OEE javul, úgy a termelékenység és hatékonyság értékei is javulnak. Ennek oka, hogy az OEE a hat fő veszteség kezelésének hatékonyságát tükrözi. Ha például csökkentjük a selejtet, akkor kevesebb az anyagveszteség, ezáltal pedig javul a hatékonyság és nő a termelékenység is.

A kapacitáskihasználtság azt mutatja meg, hogy a rendelkezésre álló gyártási idő hány százalékát használjuk ténylegesen termelésre. Más megközelítésben: ez a mutató segít eldönteni, hogy tudunk-e új megrendelést vállalni.

A fix eszközök – például az üzemcsarnok vagy a géppark – nagy értéket képviselnek, ezért minél jobban kihasználjuk őket, annál gazdaságosabb a működés. Nem véletlen, hogy ez a KPI kiemelten fontos mutató a gyártásban.

Ha például sikerül csökkentenünk a nem tervezett leállások számát, az OEE-értékünk nőni fog, és ezzel párhuzamosan nő a rendelkezésre álló gyártási kapacitás is. Más szóval: az OEE javításával együtt nő a kapacitáskihasználtság is.

Kapacitáskihasználtság = (Tényleges kibocsátás / Elméleti maximális kibocsátás) × 100%

Amennyiben a gyártósor napi 1000 egység előállítására képes, de jelenleg csak 700 darabot készítünk, akkor a kapacitáskihasználtság 70%. Ha a gépek rendelkezésre állását javítjuk és csökkentjük az átállási időt, a napi kibocsátás 850 darabra nőhet. Ez már 85%-os kapacitáskihasználtság – mindezt anélkül, hogy új berendezést vásároltunk volna.

Az átfutási idő azt az időtartamot jelöli, amely egy megrendelés beérkezése és annak kiszállítása között eltelik.

Ennek csökkentése két alapvető előnnyel jár.

Egyrészt lehetőséget ad arra, hogy gyorsabban reagáljunk a vevői igények változásaira. Ha rövidebb az átfutási idő, hamarabb el tudjuk indítani a különböző termékek gyártását, így rugalmasabban tudunk új megrendelésekhez alkalmazkodni.

Másrészt, ha egy terméket gyorsabban elő tudunk állítani, az azt is jelenti, hogy a készlet formájában lekötött pénzösszegeket hamarabb forgatjuk vissza. Vagyis minél rövidebb ideig áll tőkénk alapanyagban vagy félkész termékben, annál hatékonyabb a gazdálkodásunk.

Gyakorlati tapasztalataink szerint az OEE javítása gyakran azzal jár, hogy adott gyártási tételhez kevesebb órára van szükség. Ebből következik, hogy az OEE javulása közvetlenül hozzájárul az átfutási idő csökkenéséhez is.

Átfutási idő = Megrendelés kiszállításának dátuma – Megrendelés beérkezésének dátuma

Tegyük fel, hogy jelenleg 14 nap szükséges a rendeléstől a kiszállításig. Ha a gyártástervezés hatékonyságának növelésével és a gépleállások csökkentésével ezt sikerül 10 napra szorítani, akkor az átfutási idő 28%-kal javult.

Az energiaarány azt mutatja meg, hogy egységnyi termék előállításához mennyi energiát használunk fel – jellemzően kilowattórában (kWh).

Mivel az energia a gyártási rezsiköltségek egyik fő összetevője, ennek a KPI-nak az alkalmazása segít az energiahatékonysági veszteségek feltérképezésében.

Az OEE egyik komponense, a teljesítmény, közvetlenül hatással van a ciklusidőre: minél rövidebb egy ciklus, annál kevesebb energia fogy egy termékre vetítve.

Energiaarány = Felhasznált energia (kWh) / Legyártott egységek száma

Ha egy üzem 1000 kWh-t használ fel 500 darab termék legyártásához, akkor az energiaarány 2 kWh/egység. Ha ezt sikerül 1,8 kWh/egységre csökkenteni, az nemcsak energiamegtakarítást, hanem költségcsökkentést is jelent.

A ciklusidő azt az időtartamot jelöli, amely egyetlen termék legyártásához szükséges – a gyártási folyamat kezdetétől annak végéig.

A rövidebb ciklusidő gyorsabb termelést, magasabb termelési teljesíményt és jobb reakcióképességet jelent. Emellett megbízhatóbbá válik a gyártási ütemezés és az előrejelzés is.

Az OEE javítása – különösen, ha a gépek rendelkezésre állását és a folyamatok sebességét sikerül növelnünk – közvetlenül kihat a ciklusidőre is. A gyártás így nemcsak gyorsabbá, hanem kiszámíthatóbbá is válik, ami nagy előnyt jelent az ütemezés és a kapacitástervezés szempontjából.

Ciklusidő = Teljes gyártási idő / Legyártott egységek száma

Tehát amennyiben például 100 darab alkatrész legyártása 3 óra 20 percet vesz igénybe, az egy egységre vetített ciklusidő 2 perc. Ha a szerszámcseréket hatékonyabban szervezzük meg, és az operátori várakozási időket is sikerül visszaszorítani, a ciklusidő 1,8 percre csökkenhet. Ez a módosítás ekkor hozzávetőlegesen 10%-os javulást eredményez.

Az állásidő minden olyan időszakot magában foglal, amikor a termelés nem történik meg.

Ennek két típusa van: a tervezett és a nem tervezett állásidő. Ide tartozik például a karbantartás, az átállások, a meghibásodások és az üresjáratok.

Az állásidő a termelékenység egyik legfőbb ellensége. Rendszeres monitorozása lehetőséget ad arra, hogy csökkentsük a megszakításokat, és javítsuk a gépek megbízhatóságát. A nem tervezett állásidő közvetlenül rontja az OEE egyik kulcselemét, a rendelkezésre állást. Így ennek csökkentésével az OEE értéke is javul.

Állásidő aránya = Állásidő (perc vagy óra) / Tervezett gyártási idő

Ha tehát egy gép egy 8 órás műszakban 2 órát áll, akkor az állásidő aránya 25%. Amennyiben a karbantartási ütemezés javításával és a várakozási idők csökkentésével ezt 1 órára tudjuk mérsékelni, akkor az állásidő arány 12,5%-ra csökken.

Az FPY (First Pass Yield) azt mutatja meg, hogy a legyártott egységek mekkora hányada felel meg elsőre, javítás vagy újragyártás nélkül.

A magas FPY megbízható gyártási folyamatra és jó minőségre utal. Ezzel szemben az alacsony FPY megnövekedett munkaerő-igényt, anyagpazarlást és szállítási késedelmet eredményez. Az FPY közvetlen kapcsolatban áll az OEE minőségi komponensével – ha javul az FPY, javul az OEE is, miközben csökken a selejt és a veszteség.

FPY = (Megfelelő minőségű egységek / Összes legyártott egység) × 100

Amennyiben 1000 alkatrészt gyártunk, és ezek közül 950 darab megfelel elsőre, akkor az FPY értéke 95%. Ha a kezelők képzésének fejlesztésével és a gépkalibráció finomhangolásával ez 980 darabra nő, az FPY már 98%.

Ez a KPI azt mutatja meg, hogy adott munkaerő-ráfordítással hány terméket tudunk előállítani, vagyis a munkaerő termelékenységét méri.

Minél magasabb tehát ez az érték, annál hatékonyabb a gyártási folyamat, mivel ugyanazzal az erőforrással több egység készül el. Ez a mutató épp ezért nagyon hasznos lehet akkor, ha célunk a benchmarking vagy a munkaerő-hatékonyság növelése.

Az OEE javulása általában gördülékenyebb munkafolyamatot és kevesebb megszakítást eredményez, ami közvetve hozzájárul ahhoz, hogy ugyanannyi idő alatt több egységet tudjunk legyártani.

Egység munkaóránként = Legyártott egységek száma / Munkaórák száma

Ha egy csapat 600 darab terméket állít elő 200 munkaóra alatt, az 3 egység/óra. A szerszámozás fejlesztésével vagy a szűk keresztmetszetek csökkentésével ez akár 4 egység/órára is növelhető.

A tak tidő azt az időt jelöli, amely két egymást követő termék gyártásának megkezdése között eltelik. Ideális esetben a gyártási taktidő szinkronban van a vevői igényekkel. Ez azt jelenti, hogy pontosan annyit és akkor gyártunk, amikor a piac azt igényli.

Ha a folyamat hatékonyan működik (vagyis magas az OEE értéke), akkor könnyebben tartható a vevői igényhez illeszkedő takt idő is. Ezáltal csökkenthető a túltermelés, nő a gyártási folyamat áramlása, és csökkennek a veszteségek.

Viszont fontos, hogy a takt idő nem egyenlő a ciklusidővel. Hiszen amíg a ciklusidő a tényleges gyártási időt jelöli, addig a takt idő a kereslet alapján számított elméleti időközt.

Tak tidő = Elérhető gyártási idő / Vevői igény

Ha napi szinten 480 perc áll rendelkezésünkre, és a napi vevői igény 120 darab, akkor a takt idő 4 perc/termék.

Most, hogy áttekintettük, milyen KPI-okat érdemes figyelemmel kísérni, ideje megvizsgálni, mely mutatók illeszkednek legjobban a saját gyártási környezetünkhöz.

A legtöbb gyártási KPI közvetlen kapcsolatban áll a költségekkel – akár selejt, állásidő, akár erőforrás-pazarlás csökkentéséről van szó. Ha kétségeink vannak, érdemes megkérdezni magunktól azt, hogy „Ez a mutató vajon hogyan segíti a működésünk hatékonyabbá tételét?”

Elsőként érdemes meghatározni, mit értünk siker alatt. Költségcsökkentésre törekszünk? Növelni szeretnénk a kapacitást? Vagy épp a minőséget javítanánk? Esetleg mindhárom cél egyszerre megjelenik?

Ezután azonosítanunk kell azokat a kritikus pontokat – például szűk keresztmetszeteket, minőségi problémákat vagy erőforrás-pazarlásokat –, amelyek visszafogják a teljesítményünket.

Fontos, hogy csak olyan mutatókat kövessünk, amelyek mérése konzisztens és pontos adatokra épül. Ha a rendelkezésre álló adatok megbízhatatlanok vagy hiányosak, az ugyanis félrevezető következtetésekhez vezethet.

A cikk során részletesen áttekintettük a legfontosabb gyártási kulcsmutatókat, azok jelentéstartalmát, valamint azt is, milyen szempontok alapján érdemes közülük választanunk. A bemutatott példák rávilágítottak arra, hogy az OEE fejlesztése milyen mértékben befolyásolja pozitívan a többi KPI alakulását.

Fontos hangsúlyozni, hogy az OEE nem csupán egy a sok mérőszám közül – valójában egy olyan átfogó mutató, amely több más indikátor eredményességét is képes javítani. Amennyiben sikerül optimalizálnunk az OEE értékét, azzal csökkenthetjük a gépek állásidejét, mérsékelhetjük a selejtarányt, és megalapozottabbá válhatnak a termelési hatékonyságra épülő beruházási döntéseink.

Az OEE pontos és megbízható nyomon követésére ma már korszerű, valós idejű adatgyűjtésen alapuló szoftverek állnak rendelkezésre. Ezek lehetővé teszik, hogy a teljes gyártóüzem működését átfogóan, részleteiben is figyelemmel kísérhessük.

Az Evocon Shift View modul révén valós időben nyerhetünk betekintést a műszakok során keletkező legfontosabb termelési adatokba – legyen szó állásidőről, sebességcsökkenésről, selejtről vagy az aktuális OEE értékről.

Ezzel párhuzamosan az Evocon Dashboard biztosítja, hogy a teljesítménymutatókat – köztük az OEE-t – más KPI-okkal összevetve elemezhessük, akár irodai számítógépről, akár a gyártósorról, akár mobil eszközön keresztül.

A valós idejű vizualizáción túl az Evocon Reports modul részletesebb elemzési lehetőséget is kínál. Ennek köszönhetően olyan átláthatóság érhető el, amely elősegíti a célzott beavatkozásokat, támogatja a teljesítménycélok elérését, és hozzájárul a gyártási folyamatok hatékonyabbá tételéhez.

A gyártási kulcsmutatók kiemelt szerepet töltenek be a termelés hatékonyságának növelésében, a költségek ésszerűsítésében és a megalapozott, adatalapú döntések előkészítésében. Bár minden üzem és gyártási környezet sajátos működési keretekkel rendelkezik, bizonyos KPI-ok – így például az OEE, a termelési teljesítmény, az átfutási idő vagy a First Pass Yield – univerzálisan alkalmazható mérőszámok, amelyek érdemi versenyelőnyt jelenthetnek.

Ezek a mutatók túlnyomórészt valamilyen módon a költséghatékonyság javításához vagy az erőforrás-felhasználás optimalizálásához kapcsolódnak, miközben számos esetben szoros összefüggésben állnak az OEE-vel is.

Nem cél, hogy a lehető legtöbb mutatót figyeljük egyszerre – sokkal inkább azokra érdemes koncentrálnunk, amelyek közvetlenül hozzájárulnak stratégiai céljaink eléréséhez.

Amennyiben ezeket megfelelő módon követjük, hatékonyabban ismerhetjük fel a fejlődési irányokat – legyen szó a termelékenység fokozásáról, a minőségi mutatók javításáról vagy az erőforrások célszerűbb kihasználásáról.