Manapság egyre kevesebb gyártó engedheti meg magának, hogy ne lásson rá pontosan, mi történik a termelésben. Az OEE – vagyis az eszközhatékonyság mérésére használt mutató – ebben nyújt kapaszkodót.

Persze nem mindegy, hogyan vezetjük be. Ha az adatokat továbbra is kézzel gyűjtjük, könnyen fals képet kapunk a valós helyzetről. Az automatizált mérési rendszer nem csak időt spórol, hanem alapfeltétele annak, hogy megbízható adatokra építsünk döntéseket.

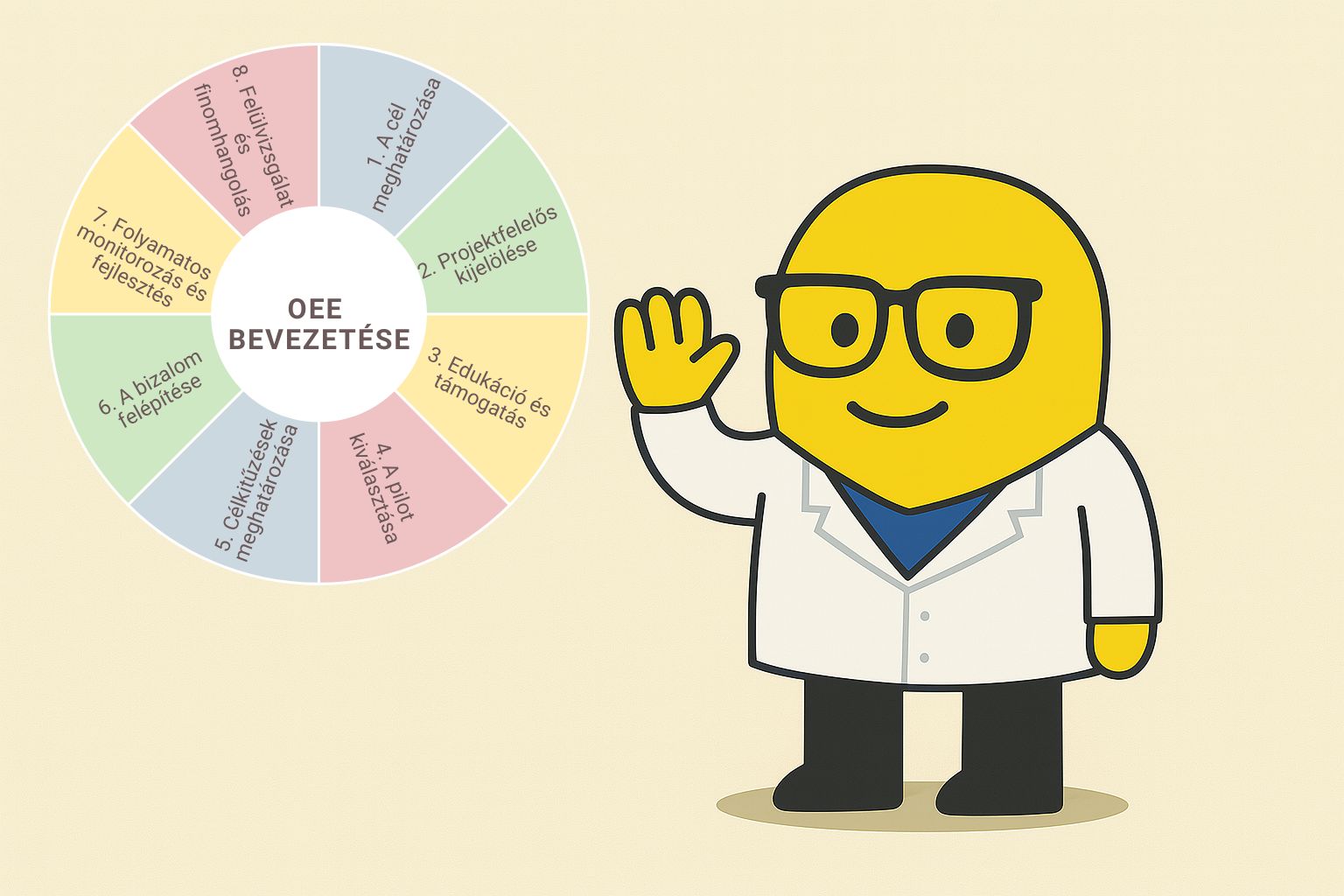

Ez az útmutató lépésről lépésre mutatja be, hogyan érdemes nekilátni egy OEE-rendszer kiépítésének. Kitérünk az induláshoz szükséges műszaki és szervezeti feltételekre, a megfelelő technológiai partner kiválasztásának gyakorlati szempontjaira, valamint azokra a mérföldkövekre, amelyek egy jól megvalósított implementáció során várhatók.

A cél nem általános tanácsok megfogalmazása, hanem olyan gyakorlati irányok bemutatása, amelyek különböző méretű és felépítésű gyártóüzemekben is alkalmazhatók. Mivel nincs két egyforma termelési környezet, ezért a leírt lépéseket mindig az adott működéshez kell igazítani.

Mielőtt konkrét megvalósítási lépésekre térnénk, érdemes tisztázni egy alapvető technikai feltételt: az OEE bevezetése akkor lehet sikeres, ha a rendszer képes önállóan, emberi beavatkozás nélkül adatot gyűjteni. Ez történhet szenzorokon, gépi interfészeken vagy integrált adatbázisokon keresztül.

Ezzel szemben a kézi adatbevitelre épülő rendszerek – legyen szó papíralapú vagy Excelben rögzített megoldásokról – nem nyújtanak megbízható alapot hosszú távon. Az ilyen formában rögzített adatok gyakran pontatlanok, késve állnak rendelkezésre, vagy akár el is veszhetnek, így a belőlük levont következtetések sem mindig helytállóak.

Ezért az útmutatóban kizárólag olyan OEE-rendszerek bevezetésére koncentrálunk, amelyek digitális adatgyűjtésre épülnek. Legyen szó egy kisebb gyártócelláról vagy egy teljes üzemegységről, már az első lépések előtt célszerű meghatározni, hogy milyen funkcionalitásra van szükség, és melyik megoldásszállító tudja azt stabilan biztosítani.

Az automatikusan gyűjtött adatok nemcsak pontosabbak, de lehetőséget adnak arra is, hogy a gyártás állapotát valós időben nyomon kövessük. Ez kulcsfontosságú ahhoz, hogy ne becslésekre, hanem tényleges működési adatokra alapozzuk a döntéseinket.

Emellett fontos előny, hogy a korszerű OEE-platformok többsége könnyen összekapcsolható más vállalati rendszerekkel – például ERP- vagy CMMS-szoftverekkel. Ezáltal az OEE nem önálló fejlesztésként jelenik meg, hanem szerves része lesz a teljes digitális infrastruktúrának.

Mielőtt végleges döntés születne egy konkrét rendszer mellett, érdemes kihasználni a rendelkezésre álló próbaidőszakot. A legtöbb szoftverszolgáltató kínál néhány hetes tesztelési lehetőséget, amely során éles üzemi környezetben is kipróbálhatjuk a rendszert.

Ez segít annak megítélésében, hogy valóban alkalmas-e a választott megoldás a saját gyártási folyamataink követésére és támogatására.

Ma már szinte minden korszerű OEE-megoldás kínál ingyenes próbaidőszakot – ezt érdemes maximálisan kihasználni. Ha egy adott szolgáltató nem biztosít ilyen lehetőséget, nem javasolt a továbblépés. Inkább érdemes visszajelzést adni az adott OEE-fejlesztőnek, hogy miért lenne indokolt legalább 30 napos díjmentes tesztelési lehetőséget biztosítani.

Amikor OEE-rendszer bevezetését tervezzük, célszerű még a pilot előtt kiválasztani az elsőként kipróbálni kívánt szolgáltatót. Alternatív megközelítésként az is működhet, ha több megoldást párhuzamosan tesztelünk azonos időben.

Bármelyik módszer mellett döntünk, a legfontosabb szempont, hogy még azelőtt, hogy pénzügyileg elköteleződnénk, pontosan tisztában legyünk azzal, mit kapunk a pénzünkért, és hogy a csapat – beleértve a közvetlen felhasználókat – mennyire találja használhatónak a kiválasztott rendszert.

Egy dániai ügyfelünk például úgy döntött, hogy egyszerre két rendszert próbál ki: az Evocont, valamint egy helyi OEE-szolgáltatót. Az egyik gépen az Evocon futott, míg a másikon a dán rendszer. A próbaidőszak végén kérdőív segítségével gyűjtöttek visszajelzést a csapattól.

Összesen 12 kolléga vett részt az értékelésben, és 11 kérdésre válaszoltak egytől ötig terjedő skálán, ahol az 1-es a „nagyon nehéz”, míg az 5-ös a „nagyon könnyű” értékelést jelentette.

A kérdések többek között arra irányultak, hogy mennyire volt egyszerű megismerkedni a rendszerrel – akár táblagépen, akár számítógépen –, milyen benyomásaik voltak a kollégáknak az első használat során, mennyire volt egyszerű az adatmódosítás, illetve mennyire találták a képernyőn megjelenő információkat hasznosnak és könnyen értelmezhetőnek.

A két rendszer összehasonlításából végül az Evocon került ki győztesként, mivel a felhasználók többsége ezt találta egyszerűbbnek és jobban kezelhetőnek.

Ebből az is világosan látszik, hogy ebben az esetben a használhatóság volt a döntés legfontosabb szempontja – minden értékelési szempontot ennek tükrében mérlegeltek. Természetesen más vállalatok más kritériumokat tartanak fontosnak, de bármi legyen is az elsődleges szempont, a végleges döntés előtt érdemes kipróbálni a rendszert.

Miután ezt az alapfeltételt tisztáztuk – vagyis azt, hogy kizárólag kipróbált rendszer mellett érdemes elköteleződni –, áttérhetünk a konkrét bevezetési lépések ismertetésére.

Elöljáróban fontos megjegyezni, hogy ez az útmutató nem tekinthető minden részletre kiterjedő, univerzális megoldásnak. Minden vállalat útja egyedi, és ehhez hasonlóan a teljesítményméréshez kapcsolódó bevezetési folyamat is eltérő lehet. A következőkben több mint tíz évnyi nemzetközi tapasztalat alapján összegzett ajánlásokat mutatunk be, amelyeket kis- és nagyvállalati környezetekben egyaránt alkalmaztak.

Természetesen ezeket a lépéseket a saját szervezeti működéshez célszerű igazítani. Vannak helyzetek, amikor egyes szakaszokat érdemes kihagyni, vagy másokkal kiegészíteni – attól függően, hogy a vállalat milyen fázisban tart a digitalizáció vagy az OEE bevezetés útján.

Most, hogy az alapokat tisztáztuk, nézzük meg az első és talán legfontosabb lépést: a célunk meghatározását.

Az OEE bevezetés első lépése annak tisztázása, hogy pontosan miért vágunk bele. Milyen problémát akarunk feltárni, és mit szeretnénk elérni? Ez lehet például az állásidők pontosabb követése, a műszakok közti teljesítménykülönbségek megértése vagy a gyártás átláthatóbbá tétele. A cél meghatározása segít abban, hogy a projekt végig kézzelfogható irányt kapjon, és a résztvevők is értsék, miért van rá szükség.

Tapasztalataink szerint a leggyakoribb indok egyszerűen az, hogy szeretnénk végre pontos képet kapni arról, mi történik a gyártásban. Ez a kérdés különböző formákban jelenhet meg – például „mennyi a tényleges gépidő?” vagy „miért teljesít gyengébben az egyik műszak a másikhoz képest?”. A közös pont ezekben: az átláthatóság hiánya. Ha ezt sikerül megteremtenünk, onnantól minden további kérdés és döntés megalapozottabb lehet.

A sikeres OEE-bevezetéshez elengedhetetlen egy olyan kijelölt személy, aki teljes felelősséget vállal a projektért a kezdetektől a lezárásig. A projektfelelősnek olyan szakembernek kell lennie, aki alaposan ismeri az OEE szemléletet és annak vállalati hatásait.

A feladata összetett lesz, hiszen ő vezeti a kezdeményezést, kapcsolattartóként működik a beszállító felé, koordinálja a csapatokat, kezeli a felmerülő kérdéseket, és biztosítja, hogy a megvalósítás végig a meghatározott cél mentén haladjon.

Emellett ő képviseli az OEE-projektet a szervezeten belül, és segít abban, hogy az elköteleződés és a fókusz ne veszítsen lendületet.

Fontos, hogy olyan személyt válasszunk, akinek van belső elismertsége, rendelkezik mandátummal a projekt végrehajtására, és képes mind technikai, mind üzleti szinten kommunikálni a kezdeményezést.

Az elkötelezettsége és motivációja a teljes csapatra inspiráló hatással lehet, különösen akkor, ha akadályokba ütközünk.

Amennyiben a bevezetés egyetlen gyártóegységre korlátozódik, elegendő egy bajnok kijelölése. Ha azonban több telephelyre is kiterjed a projekt, minden egyes egységhez szükség lehet egy projektfelelősre, akiket egy központi koordinátor fog majd össze.

Miután meghatároztuk a bevezetés célját és kijelöltük a felelőst, a következő lépés az érintett csapat edukálása.

Fontos, hogy mindenki tisztában legyen az OEE jelentésével, számításának módjával és azzal, milyen szerepet tölt be a vállalati célok elérésében. Ehhez nemcsak a felsővezetés támogatására van szükség – bár az elengedhetetlen –, hanem az operatív szint bevonása is kulcsfontosságú, hiszen a napi szintű adatrögzítés és követés az ő feladatuk lesz.

A megértést és az elköteleződést a teljes szervezeti szinten biztosítani kell. Ennek része az IT-biztonsági csapat bevonása is, még akkor is, ha ők nem feltétlenül értik az OEE szakmai részleteit. Nekik azonban tudniuk kell, hogyan történik az adatok gyűjtése, tárolása és védelme – ezt minél előbb tisztázni kell.

Általánosságban elmondható, hogy az OEE-fejlesztés és a vállalati működés sikere közötti kapcsolatot egyértelműen ki kell hangsúlyozni, hogy minden érintett értsen és támogasson.

A projekt méretétől függően eltérő pilotmegközelítések lehetnek indokoltak.

Egy kisebb gyár esetében elegendő lehet egyetlen gép, míg nagyobb szervezetnél akár teljes gyártósor vagy külön üzem is szóba jöhet első lépésként. Az a cél, hogy a bevezetés kezdetben kontrollált környezetben történjen, ahol az esetleges hibák gyorsan észlelhetők és kezelhetők.

Több nemzetközi példából is azt láttuk, hogy nagyvállalatok gyakran egy már motivált gyáregységben kezdik a bevezetést, máskor pedig egyetlen, jól kiválasztott gépen, ahol az operátor nyitott az új szemléletre.

A kiválasztásnál az is szempont, hogy mennyire számít nehéz terepnek a szervezet belső kultúrája. Ha ellenállás várható, akkor érdemes olyan egységgel vagy operátorral kezdeni, aki nyitott és hajlandó az új rendszer használatára.

Amennyiben nincs egyértelműen kiemelhető gyártóhely vagy gép, célszerű lehet több telephelyen párhuzamosan indítani a pilotokat. Ez segít felismerni, ha egy adott helyen a rendszer bevezetése nem a technológián, hanem a helyi működésen múlik.

Mint ahogy azt korábban is említettük, a pilotfázis lehetőséget ad arra is, hogy különböző beszállítók megoldásait teszteljük. Például, ha két OEE-rendszer közül választanánk, akkor futtathatjuk az egyiket az egyik gépen, a másikat egy másikon. Ez értelemszerűen növeli a komplexitást, de segíthet biztos döntést hozni.

Miután kiválasztottuk a pilot projektet, a következő logikus lépés egy konkrét cél meghatározása. Fontos, hogy ez a cél reális, elérhető legyen, és illeszkedjen a nagyobb szervezeti törekvésekhez – vagyis az erőforrások hatékonyabb kihasználásához és a termelés gazdaságosságának javításához.

Tapasztalataink alapján nem célszerű magát az OEE-értéket közvetlen célul kitűzni a bevezetés elején. Ennek egyik oka, hogy sem az operátorok, sem a vezetés nem feltétlenül rendelkezik még mélyebb megértéssel a mérőszám működését illetően. Másrészt az élő adatgyűjtés és annak helyes értelmezése időt igényel – nem tanácsos azonnal számon kérni a százalékos hatékonyságot.

Ehelyett érdemes olyan célt meghatározni, amely egyszerű, mégis ösztönöz a tanulásra.

Egy jól működő gyakorlat például az, hogy minden állásidő típushoz rendelni kell egy rövid, indokló megjegyzést. Ezzel párhuzamosan kialakul az adatgyűjtés szokása, és már a kezdetektől láthatóvá válnak a leggyakoribb veszteségforrások.

Ennek előnye, hogy egyszerű – és az egyszerű dolgok jobban beépülnek a napi rutinba. Ha az operátor csak annyit kap feladatul, hogy minden gépmegállást indokoljon néhány szóban, nem borítjuk fel a megszokott munkamenetét, ugyanakkor minden szereplő – legyen az karbantartás, minőségügy vagy gyártásvezetés – hasznos adatokhoz jut.

Ugyanilyen fontos, hogy az adatgyűjtés elindítása előtt a leállási okokat világosan definiáljuk. Az okok egységesítése (standardizálása) hosszú távon elengedhetetlen ahhoz, hogy az OEE-értékek valóban összehasonlíthatók és értelmezhetők legyenek.

Amikor az OEE-rendszer elindul fontos, hogy a benne szereplő adatokban minden érintett meg tudjon bízni. Ez csak akkor valósulhat meg, ha rendszeres az adatok ellenőrzése és az eredmények átlátható módon kerülnek visszacsatolásra.

A gyakorlatban ez többféleképp történhet. Sok esetben már az is elég, ha a szenzoros adatok megbízhatónak bizonyulnak, hiszen korábban semmilyen összevethető adat nem állt rendelkezésre.

Más esetekben – például egy korábbi partnerünknél – az operátorok még párhuzamosan papíron is vezették az adatokat, hogy összevethessék az Evocon rendszerével. Ez természetes reakció, különösen, ha például a bónuszrendszer is az adatgyűjtés eredményétől függ. Amennyiben ilyen helyzettel találkozunk, célszerű digitális kalkulátort biztosítani számukra, hogy ne kelljen papírral dolgozniuk.

Fontos felismerni, hogy mindig lesznek olyanok, akik kételkednek, és olyanok is, akik nyitottak az újításra. A bizalomépítés akkor lehet sikeres, ha mindkét oldal kérdéseire választ adunk, és bevonjuk őket a folyamatba.

Hosszú távon a cél az, hogy az OEE-platform váljon az elsődleges információforrássá.

Ehhez viszont elengedhetetlen az oktatás, a magyarázat és az őszinte kommunikáció.

A kezdeti időszakban segíthet, ha a műszakváltásokat követően közösen átnézzük a termelési adatokat. Így lehetőség nyílik arra, hogy a műszakvezető az operátorokkal közösen értelmezze, mi történt, és hol lehetne javítani.

Ahogy az OEE-bevezetés előrehalad, a következő fontos lépés az adatok következetes nyomon követése egy erre szolgáló dashboardon keresztül. Ez teszi lehetővé, hogy a gyűjtött adatokat ne csak gyűjtsük, hanem valóban elemezzük is, és a hatékonyság javítása a napi gyakorlat részévé váljon.

A kezdetekkor érdemes a leállási adatokra koncentrálni – ezek jellemzően gyors sikereket hoznak, és segítenek feltárni a legnagyobb szűk keresztmetszeteket. Később azonban szükség van a mélyebb elemzésre is: például sebességveszteség, minőségi veszteség vagy átállási idők vizsgálatára, hogy teljes képet kapjunk az OEE összetevőiről.

Amennyiben az adatok alapján problémák rajzolódnak ki, akkor célszerű strukturált problémamegoldó módszertanokat alkalmazni. Ezek az intézkedések csak akkor hatékonyak, ha az adatelemzésen alapulnak, és az eredményüket vissza is mérjük – például OEE vagy egyéb KPI alapján. Csak így derülhet ki, hogy a beavatkozás valóban eredményes volt-e.

Ne feledjük: itt nem pusztán adatgyűjtés történik, hanem egy új működési szemlélet, egy kultúra építése. Az adatok rendszeres elemzése és a rájuk adott következetes válasz az, ami hosszú távon fenntartható fejlődést eredményez.

Ha még nincs gyakorlatunk problémamegoldó technikák terén, akkor célszerű a jól ismert 5 Miért módszerrel kezdeni. Később jöhetnek a komplexebb eszközök, mint az Ishikawa-diagram, az A3 riport vagy az ASQ-keretrendszer.

Az OEE-bevezetés utolsó lépése a rendszeres felülvizsgálat és korrekció. Ennek során visszatekintünk az eddigi célkitűzésekre, és megvizsgáljuk, mennyire sikerült teljesíteni azokat. Ha szükséges, módosítjuk a célokat és a bevezetés ütemezését.

Ez az a pont is, amikor eldőlhet, hol folytatjuk az OEE-kiterjesztést. Lehet, hogy a pilotban részt vevő gyárban újabb gépekre vezetjük be, vagy akár egy másik gyár következik. A lényeg, hogy kis lépésekben haladjunk, és ne egyszerre akarjunk mindent lefedni.

Érdemes itt visszatérni a kiindulási pontra: újraértelmezni az eredeti célt, és ehhez igazítani a következő fázis célkitűzéseit. Ezután új ciklus indul – immár magasabb szinten.

Amennyiben az adataink már megfelelő minőségűek és konzisztens módon állnak rendelkezésre, lehetőség nyílik az OEE-értékek iparági benchmarkokkal vagy más üzemek eredményeivel való összevetésére. Ez segít abban, hogy reális célszámokat határozzunk meg a további fejlődéshez.

Ez az útmutató abban kíván segíteni, hogy a vállalaton belül olyan kultúra alakuljon ki, amely értékként tekint a folyamatos fejlesztésre, és aktívan támogatja is azt. Ez az egyetlen módja annak, hogy az elért eredmények hosszú távon is fenntarthatók maradjanak.

Fontos, hogy minden munkatárs érezze, a visszajelzéseinek és javaslatainak súlya van. Teret kell adni annak is, hogy a hibák ne elhallgatandó események, hanem tanulási lehetőségek legyenek. Ha ez a szemléletmód gyökeret ver, akkor az OEE-rendszer valóban hozzásegíti a szervezetet a céljai eléréséhez – legyen az átláthatóság, hatékonyság vagy versenyképesség.

Reméljük, hogy ez az útmutató hasznosnak bizonyul az OEE bevezetési folyamat során. Amennyiben bármilyen kérdés merülne fel, a csapatunk örömmel segít.