Manapság egyre kevesebb gyártó engedheti meg magának, hogy ne lásson rá pontosan, mi történik a termelésben. Az OEE – vagyis az eszközhatékonyság mérésére használt mutató – ebben nyújt kapaszkodót.

Persze nem mindegy, hogyan vezetjük be. Ha az adatokat továbbra is kézzel gyűjtjük, könnyen fals képet kapunk a valós helyzetről. Az automatizált mérési rendszer nem csak időt spórol, hanem alapfeltétele annak, hogy megbízható adatokra építsünk döntéseket.

Ez az útmutató lépésről lépésre mutatja be, hogyan érdemes nekilátni egy OEE-rendszer kiépítésének. Kitérünk az induláshoz szükséges műszaki és szervezeti feltételekre, a megfelelő technológiai partner kiválasztásának gyakorlati szempontjaira, valamint azokra a mérföldkövekre, amelyek egy jól megvalósított implementáció során várhatók.

A cél nem általános tanácsok megfogalmazása, hanem olyan gyakorlati irányok bemutatása, amelyek különböző méretű és felépítésű gyártóüzemekben is alkalmazhatók. Mivel nincs két egyforma termelési környezet, ezért a leírt lépéseket mindig az adott működéshez kell igazítani.

Mielőtt konkrét megvalósítási lépésekre térnénk, érdemes tisztázni egy alapvető technikai feltételt: az OEE bevezetése akkor lehet sikeres, ha a rendszer képes önállóan, emberi beavatkozás nélkül adatot gyűjteni. Ez történhet szenzorokon, gépi interfészeken vagy integrált adatbázisokon keresztül.

Ezzel szemben a kézi adatbevitelre épülő rendszerek – legyen szó papíralapú vagy Excelben rögzített megoldásokról – nem nyújtanak megbízható alapot hosszú távon. Az ilyen formában rögzített adatok gyakran pontatlanok, késve állnak rendelkezésre, vagy akár el is veszhetnek, így a belőlük levont következtetések sem mindig helytállóak.

Ezért az útmutatóban kizárólag olyan OEE-rendszerek bevezetésére koncentrálunk, amelyek digitális adatgyűjtésre épülnek. Legyen szó egy kisebb gyártócelláról vagy egy teljes üzemegységről, már az első lépések előtt célszerű meghatározni, hogy milyen funkcionalitásra van szükség, és melyik megoldásszállító tudja azt stabilan biztosítani.

Az automatikusan gyűjtött adatok nemcsak pontosabbak, de lehetőséget adnak arra is, hogy a gyártás állapotát valós időben nyomon kövessük. Ez kulcsfontosságú ahhoz, hogy ne becslésekre, hanem tényleges működési adatokra alapozzuk a döntéseinket.

Emellett fontos előny, hogy a korszerű OEE-platformok többsége könnyen összekapcsolható más vállalati rendszerekkel – például ERP- vagy CMMS-szoftverekkel. Ezáltal az OEE nem önálló fejlesztésként jelenik meg, hanem szerves része lesz a teljes digitális infrastruktúrának.

Mielőtt végleges döntés születne egy konkrét rendszer mellett, érdemes kihasználni a rendelkezésre álló próbaidőszakot. A legtöbb szoftverszolgáltató kínál néhány hetes tesztelési lehetőséget, amely során éles üzemi környezetben is kipróbálhatjuk a rendszert.

Ez segít annak megítélésében, hogy valóban alkalmas-e a választott megoldás a saját gyártási folyamataink követésére és támogatására.

Ma már szinte minden korszerű OEE-megoldás kínál ingyenes próbaidőszakot – ezt érdemes maximálisan kihasználni. Ha egy adott szolgáltató nem biztosít ilyen lehetőséget, nem javasolt a továbblépés. Inkább érdemes visszajelzést adni az adott OEE-fejlesztőnek, hogy miért lenne indokolt legalább 30 napos díjmentes tesztelési lehetőséget biztosítani.

Amikor OEE-rendszer bevezetését tervezzük, célszerű még a pilot előtt kiválasztani az elsőként kipróbálni kívánt szolgáltatót. Alternatív megközelítésként az is működhet, ha több megoldást párhuzamosan tesztelünk azonos időben.

Bármelyik módszer mellett döntünk, a legfontosabb szempont, hogy még azelőtt, hogy pénzügyileg elköteleződnénk, pontosan tisztában legyünk azzal, mit kapunk a pénzünkért, és hogy a csapat – beleértve a közvetlen felhasználókat – mennyire találja használhatónak a kiválasztott rendszert.

Egy dániai ügyfelünk például úgy döntött, hogy egyszerre két rendszert próbál ki: az Evocont, valamint egy helyi OEE-szolgáltatót. Az egyik gépen az Evocon futott, míg a másikon a dán rendszer. A próbaidőszak végén kérdőív segítségével gyűjtöttek visszajelzést a csapattól.

Összesen 12 kolléga vett részt az értékelésben, és 11 kérdésre válaszoltak egytől ötig terjedő skálán, ahol az 1-es a „nagyon nehéz”, míg az 5-ös a „nagyon könnyű” értékelést jelentette.

A kérdések többek között arra irányultak, hogy mennyire volt egyszerű megismerkedni a rendszerrel – akár táblagépen, akár számítógépen –, milyen benyomásaik voltak a kollégáknak az első használat során, mennyire volt egyszerű az adatmódosítás, illetve mennyire találták a képernyőn megjelenő információkat hasznosnak és könnyen értelmezhetőnek.

A két rendszer összehasonlításából végül az Evocon került ki győztesként, mivel a felhasználók többsége ezt találta egyszerűbbnek és jobban kezelhetőnek.

Ebből az is világosan látszik, hogy ebben az esetben a használhatóság volt a döntés legfontosabb szempontja – minden értékelési szempontot ennek tükrében mérlegeltek. Természetesen más vállalatok más kritériumokat tartanak fontosnak, de bármi legyen is az elsődleges szempont, a végleges döntés előtt érdemes kipróbálni a rendszert.

Miután ezt az alapfeltételt tisztáztuk – vagyis azt, hogy kizárólag kipróbált rendszer mellett érdemes elköteleződni –, áttérhetünk a konkrét bevezetési lépések ismertetésére.

Elöljáróban fontos megjegyezni, hogy ez az útmutató nem tekinthető minden részletre kiterjedő, univerzális megoldásnak. Minden vállalat útja egyedi, és ehhez hasonlóan a teljesítményméréshez kapcsolódó bevezetési folyamat is eltérő lehet. A következőkben több mint tíz évnyi nemzetközi tapasztalat alapján összegzett ajánlásokat mutatunk be, amelyeket kis- és nagyvállalati környezetekben egyaránt alkalmaztak.

Természetesen ezeket a lépéseket a saját szervezeti működéshez célszerű igazítani. Vannak helyzetek, amikor egyes szakaszokat érdemes kihagyni, vagy másokkal kiegészíteni – attól függően, hogy a vállalat milyen fázisban tart a digitalizáció vagy az OEE bevezetés útján.

Most, hogy az alapokat tisztáztuk, nézzük meg az első és talán legfontosabb lépést: a célunk meghatározását.

Az OEE bevezetés első lépése annak tisztázása, hogy pontosan miért vágunk bele. Milyen problémát akarunk feltárni, és mit szeretnénk elérni? Ez lehet például az állásidők pontosabb követése, a műszakok közti teljesítménykülönbségek megértése vagy a gyártás átláthatóbbá tétele. A cél meghatározása segít abban, hogy a projekt végig kézzelfogható irányt kapjon, és a résztvevők is értsék, miért van rá szükség.

Tapasztalataink szerint a leggyakoribb indok egyszerűen az, hogy szeretnénk végre pontos képet kapni arról, mi történik a gyártásban. Ez a kérdés különböző formákban jelenhet meg – például „mennyi a tényleges gépidő?” vagy „miért teljesít gyengébben az egyik műszak a másikhoz képest?”. A közös pont ezekben: az átláthatóság hiánya. Ha ezt sikerül megteremtenünk, onnantól minden további kérdés és döntés megalapozottabb lehet.

A sikeres OEE-bevezetéshez elengedhetetlen egy olyan kijelölt személy, aki teljes felelősséget vállal a projektért a kezdetektől a lezárásig. A projektfelelősnek olyan szakembernek kell lennie, aki alaposan ismeri az OEE szemléletet és annak vállalati hatásait.

A feladata összetett lesz, hiszen ő vezeti a kezdeményezést, kapcsolattartóként működik a beszállító felé, koordinálja a csapatokat, kezeli a felmerülő kérdéseket, és biztosítja, hogy a megvalósítás végig a meghatározott cél mentén haladjon.

Emellett ő képviseli az OEE-projektet a szervezeten belül, és segít abban, hogy az elköteleződés és a fókusz ne veszítsen lendületet.

Fontos, hogy olyan személyt válasszunk, akinek van belső elismertsége, rendelkezik mandátummal a projekt végrehajtására, és képes mind technikai, mind üzleti szinten kommunikálni a kezdeményezést.

Az elkötelezettsége és motivációja a teljes csapatra inspiráló hatással lehet, különösen akkor, ha akadályokba ütközünk.

Amennyiben a bevezetés egyetlen gyártóegységre korlátozódik, elegendő egy bajnok kijelölése. Ha azonban több telephelyre is kiterjed a projekt, minden egyes egységhez szükség lehet egy projektfelelősre, akiket egy központi koordinátor fog majd össze.

Miután meghatároztuk a bevezetés célját és kijelöltük a felelőst, a következő lépés az érintett csapat edukálása.

Fontos, hogy mindenki tisztában legyen az OEE jelentésével, számításának módjával és azzal, milyen szerepet tölt be a vállalati célok elérésében. Ehhez nemcsak a felsővezetés támogatására van szükség – bár az elengedhetetlen –, hanem az operatív szint bevonása is kulcsfontosságú, hiszen a napi szintű adatrögzítés és követés az ő feladatuk lesz.

A megértést és az elköteleződést a teljes szervezeti szinten biztosítani kell. Ennek része az IT-biztonsági csapat bevonása is, még akkor is, ha ők nem feltétlenül értik az OEE szakmai részleteit. Nekik azonban tudniuk kell, hogyan történik az adatok gyűjtése, tárolása és védelme – ezt minél előbb tisztázni kell.

Általánosságban elmondható, hogy az OEE-fejlesztés és a vállalati működés sikere közötti kapcsolatot egyértelműen ki kell hangsúlyozni, hogy minden érintett értsen és támogasson.

A projekt méretétől függően eltérő pilotmegközelítések lehetnek indokoltak.

Egy kisebb gyár esetében elegendő lehet egyetlen gép, míg nagyobb szervezetnél akár teljes gyártósor vagy külön üzem is szóba jöhet első lépésként. Az a cél, hogy a bevezetés kezdetben kontrollált környezetben történjen, ahol az esetleges hibák gyorsan észlelhetők és kezelhetők.

Több nemzetközi példából is azt láttuk, hogy nagyvállalatok gyakran egy már motivált gyáregységben kezdik a bevezetést, máskor pedig egyetlen, jól kiválasztott gépen, ahol az operátor nyitott az új szemléletre.

A kiválasztásnál az is szempont, hogy mennyire számít nehéz terepnek a szervezet belső kultúrája. Ha ellenállás várható, akkor érdemes olyan egységgel vagy operátorral kezdeni, aki nyitott és hajlandó az új rendszer használatára.

Amennyiben nincs egyértelműen kiemelhető gyártóhely vagy gép, célszerű lehet több telephelyen párhuzamosan indítani a pilotokat. Ez segít felismerni, ha egy adott helyen a rendszer bevezetése nem a technológián, hanem a helyi működésen múlik.

Mint ahogy azt korábban is említettük, a pilotfázis lehetőséget ad arra is, hogy különböző beszállítók megoldásait teszteljük. Például, ha két OEE-rendszer közül választanánk, akkor futtathatjuk az egyiket az egyik gépen, a másikat egy másikon. Ez értelemszerűen növeli a komplexitást, de segíthet biztos döntést hozni.

Miután kiválasztottuk a pilot projektet, a következő logikus lépés egy konkrét cél meghatározása. Fontos, hogy ez a cél reális, elérhető legyen, és illeszkedjen a nagyobb szervezeti törekvésekhez – vagyis az erőforrások hatékonyabb kihasználásához és a termelés gazdaságosságának javításához.

Tapasztalataink alapján nem célszerű magát az OEE-értéket közvetlen célul kitűzni a bevezetés elején. Ennek egyik oka, hogy sem az operátorok, sem a vezetés nem feltétlenül rendelkezik még mélyebb megértéssel a mérőszám működését illetően. Másrészt az élő adatgyűjtés és annak helyes értelmezése időt igényel – nem tanácsos azonnal számon kérni a százalékos hatékonyságot.

Ehelyett érdemes olyan célt meghatározni, amely egyszerű, mégis ösztönöz a tanulásra.

Egy jól működő gyakorlat például az, hogy minden állásidő típushoz rendelni kell egy rövid, indokló megjegyzést. Ezzel párhuzamosan kialakul az adatgyűjtés szokása, és már a kezdetektől láthatóvá válnak a leggyakoribb veszteségforrások.

Ennek előnye, hogy egyszerű – és az egyszerű dolgok jobban beépülnek a napi rutinba. Ha az operátor csak annyit kap feladatul, hogy minden gépmegállást indokoljon néhány szóban, nem borítjuk fel a megszokott munkamenetét, ugyanakkor minden szereplő – legyen az karbantartás, minőségügy vagy gyártásvezetés – hasznos adatokhoz jut.

Ugyanilyen fontos, hogy az adatgyűjtés elindítása előtt a leállási okokat világosan definiáljuk. Az okok egységesítése (standardizálása) hosszú távon elengedhetetlen ahhoz, hogy az OEE-értékek valóban összehasonlíthatók és értelmezhetők legyenek.

Amikor az OEE-rendszer elindul fontos, hogy a benne szereplő adatokban minden érintett meg tudjon bízni. Ez csak akkor valósulhat meg, ha rendszeres az adatok ellenőrzése és az eredmények átlátható módon kerülnek visszacsatolásra.

A gyakorlatban ez többféleképp történhet. Sok esetben már az is elég, ha a szenzoros adatok megbízhatónak bizonyulnak, hiszen korábban semmilyen összevethető adat nem állt rendelkezésre.

Más esetekben – például egy korábbi partnerünknél – az operátorok még párhuzamosan papíron is vezették az adatokat, hogy összevethessék az Evocon rendszerével. Ez természetes reakció, különösen, ha például a bónuszrendszer is az adatgyűjtés eredményétől függ. Amennyiben ilyen helyzettel találkozunk, célszerű digitális kalkulátort biztosítani számukra, hogy ne kelljen papírral dolgozniuk.

Fontos felismerni, hogy mindig lesznek olyanok, akik kételkednek, és olyanok is, akik nyitottak az újításra. A bizalomépítés akkor lehet sikeres, ha mindkét oldal kérdéseire választ adunk, és bevonjuk őket a folyamatba.

Hosszú távon a cél az, hogy az OEE-platform váljon az elsődleges információforrássá.

Ehhez viszont elengedhetetlen az oktatás, a magyarázat és az őszinte kommunikáció.

A kezdeti időszakban segíthet, ha a műszakváltásokat követően közösen átnézzük a termelési adatokat. Így lehetőség nyílik arra, hogy a műszakvezető az operátorokkal közösen értelmezze, mi történt, és hol lehetne javítani.

Ahogy az OEE-bevezetés előrehalad, a következő fontos lépés az adatok következetes nyomon követése egy erre szolgáló dashboardon keresztül. Ez teszi lehetővé, hogy a gyűjtött adatokat ne csak gyűjtsük, hanem valóban elemezzük is, és a hatékonyság javítása a napi gyakorlat részévé váljon.

A kezdetekkor érdemes a leállási adatokra koncentrálni – ezek jellemzően gyors sikereket hoznak, és segítenek feltárni a legnagyobb szűk keresztmetszeteket. Később azonban szükség van a mélyebb elemzésre is: például sebességveszteség, minőségi veszteség vagy átállási idők vizsgálatára, hogy teljes képet kapjunk az OEE összetevőiről.

Amennyiben az adatok alapján problémák rajzolódnak ki, akkor célszerű strukturált problémamegoldó módszertanokat alkalmazni. Ezek az intézkedések csak akkor hatékonyak, ha az adatelemzésen alapulnak, és az eredményüket vissza is mérjük – például OEE vagy egyéb KPI alapján. Csak így derülhet ki, hogy a beavatkozás valóban eredményes volt-e.

Ne feledjük: itt nem pusztán adatgyűjtés történik, hanem egy új működési szemlélet, egy kultúra építése. Az adatok rendszeres elemzése és a rájuk adott következetes válasz az, ami hosszú távon fenntartható fejlődést eredményez.

Ha még nincs gyakorlatunk problémamegoldó technikák terén, akkor célszerű a jól ismert 5 Miért módszerrel kezdeni. Később jöhetnek a komplexebb eszközök, mint az Ishikawa-diagram, az A3 riport vagy az ASQ-keretrendszer.

Az OEE-bevezetés utolsó lépése a rendszeres felülvizsgálat és korrekció. Ennek során visszatekintünk az eddigi célkitűzésekre, és megvizsgáljuk, mennyire sikerült teljesíteni azokat. Ha szükséges, módosítjuk a célokat és a bevezetés ütemezését.

Ez az a pont is, amikor eldőlhet, hol folytatjuk az OEE-kiterjesztést. Lehet, hogy a pilotban részt vevő gyárban újabb gépekre vezetjük be, vagy akár egy másik gyár következik. A lényeg, hogy kis lépésekben haladjunk, és ne egyszerre akarjunk mindent lefedni.

Érdemes itt visszatérni a kiindulási pontra: újraértelmezni az eredeti célt, és ehhez igazítani a következő fázis célkitűzéseit. Ezután új ciklus indul – immár magasabb szinten.

Amennyiben az adataink már megfelelő minőségűek és konzisztens módon állnak rendelkezésre, lehetőség nyílik az OEE-értékek iparági benchmarkokkal vagy más üzemek eredményeivel való összevetésére. Ez segít abban, hogy reális célszámokat határozzunk meg a további fejlődéshez.

Ez az útmutató abban kíván segíteni, hogy a vállalaton belül olyan kultúra alakuljon ki, amely értékként tekint a folyamatos fejlesztésre, és aktívan támogatja is azt. Ez az egyetlen módja annak, hogy az elért eredmények hosszú távon is fenntarthatók maradjanak.

Fontos, hogy minden munkatárs érezze, a visszajelzéseinek és javaslatainak súlya van. Teret kell adni annak is, hogy a hibák ne elhallgatandó események, hanem tanulási lehetőségek legyenek. Ha ez a szemléletmód gyökeret ver, akkor az OEE-rendszer valóban hozzásegíti a szervezetet a céljai eléréséhez – legyen az átláthatóság, hatékonyság vagy versenyképesség.

Reméljük, hogy ez az útmutató hasznosnak bizonyul az OEE bevezetési folyamat során. Amennyiben bármilyen kérdés merülne fel, a csapatunk örömmel segít.

Gyártóként folyamatosan figyelnünk kell a működésünkre, és ahol lehet, javítanunk is rajta.

Ennek az alapja, hogy tudjuk, milyen teljesítménymutatók alapján érdemes értékelni az adott folyamatokat.

Épp ezért az alábbiakban áttekintjük, hogyan választhatjuk ki azokat a KPI-okat (Key Performance Indicator – kulcsteljesítmény-mutatókat), amelyek valóban relevánsak lehetnek a saját gyártási környezetünkben.

Emellett bemutatunk tizenkét olyan mérőszámot is, amelyet – tapasztalataink alapján – érdemes lehet bevezetni. Akár egyetlen gyártósor működését irányítjuk, akár egy teljes üzemét, ezek a mutatók segíthetnek abban, hogy tisztábban lássuk a teljesítményünket, és célzottabban tudjuk elindítani a fejlesztéseket.

A KPI egy olyan mérőszám, amely azt mutatja meg, hogy egy vállalat mennyire hatékonyan halad a kitűzött céljai felé.

Más iparágakban sokszor általános KPI-okkal dolgoznak – például nyereséghányaddal, árbevétel-növekedéssel vagy ügyfélelégedettséggel.

A gyártás esetében azonban jellemzően jóval specifikusabb mutatókra van szükség, amelyek valóban leképezik a termelési hatékonyságot, az erőforrások kihasználtságát vagy a kibocsátott termékek minőségét.

A kulcsteljesítmény-mutatók objektív, adatalapú visszajelzést adnak a termelési folyamatokról. Ezekre támaszkodva nem becslésekre, hanem tényleges adatokra építhetjük a döntéseinket.

Így könnyebben felismerhetjük, hol vannak veszteségforrások vagy szűk keresztmetszetek, és megalapozottan tudunk javításokat bevezetni. A megfelelő KPI-ok kiválasztása tehát annak biztosítéka, hogy ne találgatásra, hanem tényszerű működésre alapozzuk a fejlesztéseinket.

A gyártás hatékonyságának objektív méréséhez többféle mutató is rendelkezésünkre áll. Az alábbiakban ezek közül a tizenkét legfontosabbat mutatjuk be.

Elsőként a legátfogóbb és talán legismertebb mutatót vesszük górcső alá: az OEE-t.

Az OEE – magyarul teljes eszközhatékonyság – egy lean gyártásban széles körben alkalmazott mérőszám, amelynek célja, hogy számszerűen értékeljük egy adott gyártási folyamat hatékonyságát. Ez adott esetben lehet például egy összeszerelő sor, egy gépcella, egy csomagolóvonal vagy egy töltőgép.

Az OEE rendszeres nyomon követése lehetővé teszi számunkra, hogy beazonosítsuk és csökkentsük a termelés során fellépő hat fő veszteségtípust.

Ezek mindegyike közvetlen pénzügyi hatással bír, így az OEE javítása szinte minden, költséghez köthető KPI értékére pozitív hatással lehet. Mivel az OEE az egész vállalat működésére kihatással van, pénzügyi KPI-ként is értelmezhető.

Az OEE egyrészt azért tekinthető központi mutatónak, mert közvetlenül befolyásolja a termelékenységet, az állásidőt, a ciklusidőt, az üzemi költségeket és számos egyéb tényezőt. És amennyiben az OEE javul, az láncreakció-szerűen más kulcsmutatókban is javulást eredményezhet.

Másrészt viszont, ahogy a cikkünkben is kifejtettük, sokkal több is, mint egy szimpla KPI. Az egyik legnagyobb előnye ugyanis, hogy egyetlen számba sűríti a három legkritikusabb veszteségforrást: az állásidőt, a lassú ciklusokat és a selejtet.

Így nemcsak a teljesítményt értékeli, hanem irányt is mutat, hogy hol érdemes beavatkozni.

Éppen ezért az OEE nem pusztán mér, hanem rendszerszintű gondolkodásra kényszerít.

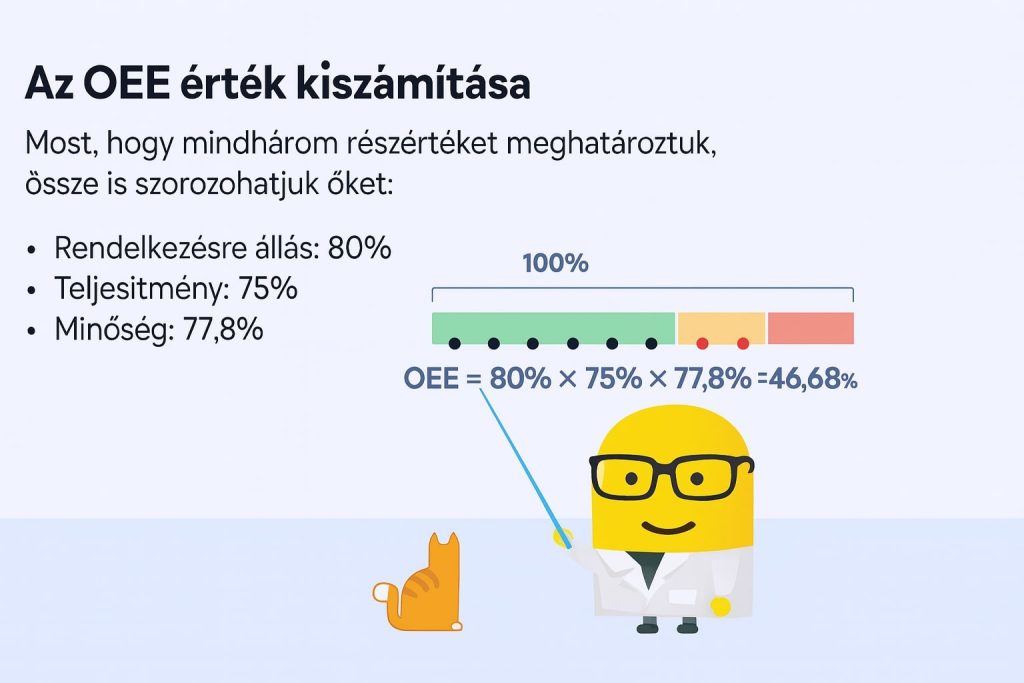

Az OEE három tényező szorzataként adható meg:

OEE = Rendelkezésre állás × Teljesítmény × Minőség

A három tényezőt külön-külön, százalékos formában szükséges kiszámítani.

A rendelkezésre állás azt mutatja meg, hogy a tervezett produktív időhöz képest mennyi ideig működött ténylegesen a berendezés.

Ez az alábbi képlettel számítható ki :

Rendelkezésre állás% = (Futási idő / Tervezett termelési idő) × 100%

A teljesítmény azt mutatja meg, hogy az adott idő alatt mennyi termék készült el a lehetséges maximumhoz képest.

Ennek kiszámítása:

Teljesítmény% = (Legyártott egységek száma / Elméletileg maximális egységszám) × 100%

A minőség azt vizsgálja, hogy az elkészült termékek mekkora része volt elsőre hibamentes:

Minőség% = (Elsőre jó termékek száma / Összes legyártott darab) × 100%

Az így kapott három érték szorzataként megkapjuk az adott gép vagy termelési folyamat OEE-értékét, amely 0–100% közötti érték lehet.

Tipp: Az OEE számításáról szóló részletes cikkünk a linkre kattintva olvasható.

Ez a mutató azt méri, mennyibe kerül egy adott gép vagy munkacella egyórás üzemeltetése.

Az érték magában foglalja a munkabéreket, az energia- és közüzemi díjakat, a karbantartási költségeket, valamint minden egyéb, a gépek működtetéséhez kapcsolódó tételt. Ez a mutató világosan megmutatja, hogy az adott gyártási egység üzemeltetése óránként mennyibe kerül. Segítségével gyorsan felmérhető, hogy az aktuális árképzés és gyártási stratégia pénzügyileg mennyire tartható.

Amennyiben az óránkénti költség csökken, az vagy a nyereséghányadot növeli, vagy mozgásteret ad az árversenyhez. Érdemes megjegyezni, hogy az OEE javítása gyakran közvetve az üzemeltetési költségeket is mérsékli.

Egy jó példa erre a karbantartás, hiszen egy jól karbantartott gép kevesebbet áll, ritkábban hibásodik meg, így kevesebb kiesett időt és kisebb javítási kiadást jelent. Épp ezért már önmagában az is költségcsökkentő hatású, ha sikerül visszaszorítanunk a nem tervezett leállásokat.

Üzemi költség óránként = (Munkaerőköltség + Közüzemi díjak + Karbantartás + Egyéb költségek) / Géphasználati órák száma

Tegyük fel, hogy egy CNC-gép egyórás működtetése jelenleg 100 euróba kerül. Ha az energiafogyasztást optimalizáljuk és csökkentjük a karbantartási igényeket, ez az érték akár 85 euróra is csökkenhet. Ez óránként 15 eurós megtakarítást jelent.

A következő KPI a termelési teljesítmény, amely azt mutatja meg, hogy egy adott időtartam alatt mennyi termék készül el – például napi 100 darab vagy percenként 5000 liter.

Ez a mutató alkalmazható egy teljes üzemre, egy munkacellára, egy gyártósorra vagy akár egy konkrét gépre is. Ha egy konkrét berendezésről van szó, akkor az elméleti maximális kapacitást a gyártó adattáblája határozza meg.

A termelési teljesítmény értékének ismerete több szempontból is hasznos. Alapvetően ahhoz, hogy meg tudjuk tervezni a gyártási kapacitást, tisztában kell lennünk azzal, hogy egy adott időintervallumban mekkora mennyiséget tudunk előállítani.

Termelési teljesítmény = Legyártott egységek száma / Időtartam

Ha egy üzem jelenlegi áteresztőképessége napi 100 egység, de az OEE mindössze 55%, akkor egy 10%-os OEE-javulás eredményeképpen napi tíz egységgel több terméket állíthatunk elő.

A legjobb ebben az, hogy a kibocsátás növelése nem igényelt új gépbeszerzést, új munkaerő felvételét vagy bármilyen egyéb beruházást. Csupán az OEE segítségével sikerült feltérképezni, hogy hol vannak a főbb veszteségek, és ott beavatkozva hatékonyabbá válhatott a működés. (Ezért is írtuk korábban, hogy az OEE sokkal több, mint egy KPI.)

A termelékenység és a hatékonyság is egyaránt fontos, de ha KPI-ként szeretnénk őket használni, célszerű egyet kiválasztani közülük, mivel lényegében ugyanazt az eredményt vizsgálják.

Mindkét mutató ugyanúgy számolható: a kimenetet elosztjuk a bemeneti erőforrásokkal.

A termelékenység alapvetően az output és az input arányát fejezi ki.

Vegyünk egy egyszerű példát: ha ma 10 munkaórára van szükségünk egy termék előállításához, amelyet 500 euróért értékesítünk, és holnap a folyamat javítása révén ugyanezt 8 óra alatt el tudjuk készíteni, akkor a termelékenység nőtt.

Tegnap: 500 / 10 = 50 €/óra

Ma: 500 / 8 = 62,5 €/óra

Változás: (62,5 – 50) / 50 × 100% = +25%

A hatékonyság definíció szerint azt fejezi ki, hogy mennyire vagyunk képesek minimalizálni az anyag-, idő- és energiafelhasználást.

Nézzünk egy példát.

Tegyük fel, hogy egy gyártósoron egy futás során 10 000 csomag palackozott vizet állítunk elő, csomagonként 2 € értékben, azaz 20 000 € bevétellel. A munkaerő- és anyagköltség 15 000 €. Ebben a hónapban új palack beszállítóra tértünk át, amely ugyanolyan áron jobb minőséget szállít, így nem keletkezik selejt, és ezzel minden futásnál 500 dollár anyagköltséget spórolunk.

Régi beszállítóval: 20 000 / 15 000 × 100% = 133%

Új beszállítóval: 20 000 / 14 500 × 100% = 143%

Változás: (143 – 133) / 133 × 100% ≈ +7,5%

Ahogy az OEE javul, úgy a termelékenység és hatékonyság értékei is javulnak. Ennek oka, hogy az OEE a hat fő veszteség kezelésének hatékonyságát tükrözi. Ha például csökkentjük a selejtet, akkor kevesebb az anyagveszteség, ezáltal pedig javul a hatékonyság és nő a termelékenység is.

A kapacitáskihasználtság azt mutatja meg, hogy a rendelkezésre álló gyártási idő hány százalékát használjuk ténylegesen termelésre. Más megközelítésben: ez a mutató segít eldönteni, hogy tudunk-e új megrendelést vállalni.

A fix eszközök – például az üzemcsarnok vagy a géppark – nagy értéket képviselnek, ezért minél jobban kihasználjuk őket, annál gazdaságosabb a működés. Nem véletlen, hogy ez a KPI kiemelten fontos mutató a gyártásban.

Ha például sikerül csökkentenünk a nem tervezett leállások számát, az OEE-értékünk nőni fog, és ezzel párhuzamosan nő a rendelkezésre álló gyártási kapacitás is. Más szóval: az OEE javításával együtt nő a kapacitáskihasználtság is.

Kapacitáskihasználtság = (Tényleges kibocsátás / Elméleti maximális kibocsátás) × 100%

Amennyiben a gyártósor napi 1000 egység előállítására képes, de jelenleg csak 700 darabot készítünk, akkor a kapacitáskihasználtság 70%. Ha a gépek rendelkezésre állását javítjuk és csökkentjük az átállási időt, a napi kibocsátás 850 darabra nőhet. Ez már 85%-os kapacitáskihasználtság – mindezt anélkül, hogy új berendezést vásároltunk volna.

Az átfutási idő azt az időtartamot jelöli, amely egy megrendelés beérkezése és annak kiszállítása között eltelik.

Ennek csökkentése két alapvető előnnyel jár.

Egyrészt lehetőséget ad arra, hogy gyorsabban reagáljunk a vevői igények változásaira. Ha rövidebb az átfutási idő, hamarabb el tudjuk indítani a különböző termékek gyártását, így rugalmasabban tudunk új megrendelésekhez alkalmazkodni.

Másrészt, ha egy terméket gyorsabban elő tudunk állítani, az azt is jelenti, hogy a készlet formájában lekötött pénzösszegeket hamarabb forgatjuk vissza. Vagyis minél rövidebb ideig áll tőkénk alapanyagban vagy félkész termékben, annál hatékonyabb a gazdálkodásunk.

Gyakorlati tapasztalataink szerint az OEE javítása gyakran azzal jár, hogy adott gyártási tételhez kevesebb órára van szükség. Ebből következik, hogy az OEE javulása közvetlenül hozzájárul az átfutási idő csökkenéséhez is.

Átfutási idő = Megrendelés kiszállításának dátuma – Megrendelés beérkezésének dátuma

Tegyük fel, hogy jelenleg 14 nap szükséges a rendeléstől a kiszállításig. Ha a gyártástervezés hatékonyságának növelésével és a gépleállások csökkentésével ezt sikerül 10 napra szorítani, akkor az átfutási idő 28%-kal javult.

Az energiaarány azt mutatja meg, hogy egységnyi termék előállításához mennyi energiát használunk fel – jellemzően kilowattórában (kWh).

Mivel az energia a gyártási rezsiköltségek egyik fő összetevője, ennek a KPI-nak az alkalmazása segít az energiahatékonysági veszteségek feltérképezésében.

Az OEE egyik komponense, a teljesítmény, közvetlenül hatással van a ciklusidőre: minél rövidebb egy ciklus, annál kevesebb energia fogy egy termékre vetítve.

Energiaarány = Felhasznált energia (kWh) / Legyártott egységek száma

Ha egy üzem 1000 kWh-t használ fel 500 darab termék legyártásához, akkor az energiaarány 2 kWh/egység. Ha ezt sikerül 1,8 kWh/egységre csökkenteni, az nemcsak energiamegtakarítást, hanem költségcsökkentést is jelent.

A ciklusidő azt az időtartamot jelöli, amely egyetlen termék legyártásához szükséges – a gyártási folyamat kezdetétől annak végéig.

A rövidebb ciklusidő gyorsabb termelést, magasabb termelési teljesíményt és jobb reakcióképességet jelent. Emellett megbízhatóbbá válik a gyártási ütemezés és az előrejelzés is.

Az OEE javítása – különösen, ha a gépek rendelkezésre állását és a folyamatok sebességét sikerül növelnünk – közvetlenül kihat a ciklusidőre is. A gyártás így nemcsak gyorsabbá, hanem kiszámíthatóbbá is válik, ami nagy előnyt jelent az ütemezés és a kapacitástervezés szempontjából.

Ciklusidő = Teljes gyártási idő / Legyártott egységek száma

Tehát amennyiben például 100 darab alkatrész legyártása 3 óra 20 percet vesz igénybe, az egy egységre vetített ciklusidő 2 perc. Ha a szerszámcseréket hatékonyabban szervezzük meg, és az operátori várakozási időket is sikerül visszaszorítani, a ciklusidő 1,8 percre csökkenhet. Ez a módosítás ekkor hozzávetőlegesen 10%-os javulást eredményez.

Az állásidő minden olyan időszakot magában foglal, amikor a termelés nem történik meg.

Ennek két típusa van: a tervezett és a nem tervezett állásidő. Ide tartozik például a karbantartás, az átállások, a meghibásodások és az üresjáratok.

Az állásidő a termelékenység egyik legfőbb ellensége. Rendszeres monitorozása lehetőséget ad arra, hogy csökkentsük a megszakításokat, és javítsuk a gépek megbízhatóságát. A nem tervezett állásidő közvetlenül rontja az OEE egyik kulcselemét, a rendelkezésre állást. Így ennek csökkentésével az OEE értéke is javul.

Állásidő aránya = Állásidő (perc vagy óra) / Tervezett gyártási idő

Ha tehát egy gép egy 8 órás műszakban 2 órát áll, akkor az állásidő aránya 25%. Amennyiben a karbantartási ütemezés javításával és a várakozási idők csökkentésével ezt 1 órára tudjuk mérsékelni, akkor az állásidő arány 12,5%-ra csökken.

Az FPY (First Pass Yield) azt mutatja meg, hogy a legyártott egységek mekkora hányada felel meg elsőre, javítás vagy újragyártás nélkül.

A magas FPY megbízható gyártási folyamatra és jó minőségre utal. Ezzel szemben az alacsony FPY megnövekedett munkaerő-igényt, anyagpazarlást és szállítási késedelmet eredményez. Az FPY közvetlen kapcsolatban áll az OEE minőségi komponensével – ha javul az FPY, javul az OEE is, miközben csökken a selejt és a veszteség.

FPY = (Megfelelő minőségű egységek / Összes legyártott egység) × 100

Amennyiben 1000 alkatrészt gyártunk, és ezek közül 950 darab megfelel elsőre, akkor az FPY értéke 95%. Ha a kezelők képzésének fejlesztésével és a gépkalibráció finomhangolásával ez 980 darabra nő, az FPY már 98%.

Ez a KPI azt mutatja meg, hogy adott munkaerő-ráfordítással hány terméket tudunk előállítani, vagyis a munkaerő termelékenységét méri.

Minél magasabb tehát ez az érték, annál hatékonyabb a gyártási folyamat, mivel ugyanazzal az erőforrással több egység készül el. Ez a mutató épp ezért nagyon hasznos lehet akkor, ha célunk a benchmarking vagy a munkaerő-hatékonyság növelése.

Az OEE javulása általában gördülékenyebb munkafolyamatot és kevesebb megszakítást eredményez, ami közvetve hozzájárul ahhoz, hogy ugyanannyi idő alatt több egységet tudjunk legyártani.

Egység munkaóránként = Legyártott egységek száma / Munkaórák száma

Ha egy csapat 600 darab terméket állít elő 200 munkaóra alatt, az 3 egység/óra. A szerszámozás fejlesztésével vagy a szűk keresztmetszetek csökkentésével ez akár 4 egység/órára is növelhető.

A tak tidő azt az időt jelöli, amely két egymást követő termék gyártásának megkezdése között eltelik. Ideális esetben a gyártási taktidő szinkronban van a vevői igényekkel. Ez azt jelenti, hogy pontosan annyit és akkor gyártunk, amikor a piac azt igényli.

Ha a folyamat hatékonyan működik (vagyis magas az OEE értéke), akkor könnyebben tartható a vevői igényhez illeszkedő takt idő is. Ezáltal csökkenthető a túltermelés, nő a gyártási folyamat áramlása, és csökkennek a veszteségek.

Viszont fontos, hogy a takt idő nem egyenlő a ciklusidővel. Hiszen amíg a ciklusidő a tényleges gyártási időt jelöli, addig a takt idő a kereslet alapján számított elméleti időközt.

Tak tidő = Elérhető gyártási idő / Vevői igény

Ha napi szinten 480 perc áll rendelkezésünkre, és a napi vevői igény 120 darab, akkor a takt idő 4 perc/termék.

Most, hogy áttekintettük, milyen KPI-okat érdemes figyelemmel kísérni, ideje megvizsgálni, mely mutatók illeszkednek legjobban a saját gyártási környezetünkhöz.

A legtöbb gyártási KPI közvetlen kapcsolatban áll a költségekkel – akár selejt, állásidő, akár erőforrás-pazarlás csökkentéséről van szó. Ha kétségeink vannak, érdemes megkérdezni magunktól azt, hogy „Ez a mutató vajon hogyan segíti a működésünk hatékonyabbá tételét?”

Elsőként érdemes meghatározni, mit értünk siker alatt. Költségcsökkentésre törekszünk? Növelni szeretnénk a kapacitást? Vagy épp a minőséget javítanánk? Esetleg mindhárom cél egyszerre megjelenik?

Ezután azonosítanunk kell azokat a kritikus pontokat – például szűk keresztmetszeteket, minőségi problémákat vagy erőforrás-pazarlásokat –, amelyek visszafogják a teljesítményünket.

Fontos, hogy csak olyan mutatókat kövessünk, amelyek mérése konzisztens és pontos adatokra épül. Ha a rendelkezésre álló adatok megbízhatatlanok vagy hiányosak, az ugyanis félrevezető következtetésekhez vezethet.

A cikk során részletesen áttekintettük a legfontosabb gyártási kulcsmutatókat, azok jelentéstartalmát, valamint azt is, milyen szempontok alapján érdemes közülük választanunk. A bemutatott példák rávilágítottak arra, hogy az OEE fejlesztése milyen mértékben befolyásolja pozitívan a többi KPI alakulását.

Fontos hangsúlyozni, hogy az OEE nem csupán egy a sok mérőszám közül – valójában egy olyan átfogó mutató, amely több más indikátor eredményességét is képes javítani. Amennyiben sikerül optimalizálnunk az OEE értékét, azzal csökkenthetjük a gépek állásidejét, mérsékelhetjük a selejtarányt, és megalapozottabbá válhatnak a termelési hatékonyságra épülő beruházási döntéseink.

Az OEE pontos és megbízható nyomon követésére ma már korszerű, valós idejű adatgyűjtésen alapuló szoftverek állnak rendelkezésre. Ezek lehetővé teszik, hogy a teljes gyártóüzem működését átfogóan, részleteiben is figyelemmel kísérhessük.

Az Evocon Shift View modul révén valós időben nyerhetünk betekintést a műszakok során keletkező legfontosabb termelési adatokba – legyen szó állásidőről, sebességcsökkenésről, selejtről vagy az aktuális OEE értékről.

Ezzel párhuzamosan az Evocon Dashboard biztosítja, hogy a teljesítménymutatókat – köztük az OEE-t – más KPI-okkal összevetve elemezhessük, akár irodai számítógépről, akár a gyártósorról, akár mobil eszközön keresztül.

A valós idejű vizualizáción túl az Evocon Reports modul részletesebb elemzési lehetőséget is kínál. Ennek köszönhetően olyan átláthatóság érhető el, amely elősegíti a célzott beavatkozásokat, támogatja a teljesítménycélok elérését, és hozzájárul a gyártási folyamatok hatékonyabbá tételéhez.

A gyártási kulcsmutatók kiemelt szerepet töltenek be a termelés hatékonyságának növelésében, a költségek ésszerűsítésében és a megalapozott, adatalapú döntések előkészítésében. Bár minden üzem és gyártási környezet sajátos működési keretekkel rendelkezik, bizonyos KPI-ok – így például az OEE, a termelési teljesítmény, az átfutási idő vagy a First Pass Yield – univerzálisan alkalmazható mérőszámok, amelyek érdemi versenyelőnyt jelenthetnek.

Ezek a mutatók túlnyomórészt valamilyen módon a költséghatékonyság javításához vagy az erőforrás-felhasználás optimalizálásához kapcsolódnak, miközben számos esetben szoros összefüggésben állnak az OEE-vel is.

Nem cél, hogy a lehető legtöbb mutatót figyeljük egyszerre – sokkal inkább azokra érdemes koncentrálnunk, amelyek közvetlenül hozzájárulnak stratégiai céljaink eléréséhez.

Amennyiben ezeket megfelelő módon követjük, hatékonyabban ismerhetjük fel a fejlődési irányokat – legyen szó a termelékenység fokozásáról, a minőségi mutatók javításáról vagy az erőforrások célszerűbb kihasználásáról.

Az OEE az egyik legismertebb és leggyakrabban használt mutatószám a gyártóüzemek világában. De mit is jelent valójában a termelés szempontjából, hogyan számítják, és melyek azok az alapvető mérőszámok, amelyekre érdemes figyelni?

Ebben a cikkben ezekre a kérdésekre adunk választ Mark Wetherill (termelékenységi menedzser) és Aivar Künnapuu (üzemeltetési vezető), az OEE at Work című könyv szerzőinek gyakorlati tapasztalataira támaszkodva.

Az OEE (Overall Equipment Effectiveness), magyarul teljes eszközhatékonyság, a gyártási hatékonyság mérésének egyik legelterjedtebb és legmegbízhatóbb mutatója. Alapfogalom a lean gyártásban, és kulcsszerepet játszik minden olyan üzemben, ahol cél a termelékenység növelése – legyen szó egy teljes gyárról, termelési egységről, műhelyről vagy akár egyetlen munkaállomásról.

A magas OEE-érték azt jelzi, hogy a termelés hatékonyan, veszteségek nélkül zajlik. Ezzel szemben az alacsony érték arra utal, hogy az adott folyamatban rejtett tartalékok, ki nem használt kapacitások vannak jelen – ezt nevezzük „rejtett gyárnak”. Ezek a láthatatlan veszteségforrások akadályozzák a tényleges értékteremtést.

Az OEE egyszerre erőteljes és könnyen értelmezhető módszer – de csak akkor működik igazán jól, ha tudatosan, következetesen vezetjük be és alkalmazzuk.

Ehhez viszont elengedhetetlen az alapos előkészítés.

Első lépésként közös értelmezést kell kialakítanunk arról, mit tekintünk értéknek, és mi számít veszteségnek. Emellett megbízható és rendszeres adatgyűjtési gyakorlatra van szükség, amely biztos alapot ad az elemzésekhez.

Fontos továbbá, hogy a szervezet minden szintjén megértsék az OEE bevezetésének célját és előnyeit – csak így válhat a rendszer valódi eszközzé a mindennapi működésben. A sikeres implementáció egyik bevált módszere, ha először egy kisebb, jól meghatározott pilot projektben teszteljük az OEE alkalmazását, mielőtt vállalati szinten kiterjesztjük.

Noha az OEE gyakran szerepel teljesítménymutatóként, valójában nem pusztán az állapot rögzítéséről szól. Elsődleges funkciója, hogy eszközt adjon a kezünkbe a gépek és berendezések teljesítményének tudatos fejlesztéséhez. Segítségével a veszteségforrások láthatóvá és mérhetővé válnak, így lehetőség nyílik azok célzott, rendszerszintű megszüntetésére.

A teljes eszközhatékonyság mutató alkalmazásának célja, hogy átláthatóvá tegye a gyártási folyamat valódi állapotát. A gépek és termelősorok működése során keletkező veszteségek számszerűsítésével és vizuális megjelenítésével az OEE rávilágít arra, mit sikerült ténylegesen előállítani az elérhető erőforrásokkal – és mit lehetett volna, ha nem lennének veszteségek.

Ezt a különbséget nevezzük „rejtett gyárnak”, vagyis egy olyan kiaknázatlan termelési kapacitásnak, amely jelen van ugyan, de nem tud érvényesülni a működés során.

Az OEE dashboard – vagyis az adatok valós idejű, vizuális megjelenítése – segít feltárni a gyártás valódi potenciálját. Ezáltal a fejlesztési fókusz is pontosabban kijelölhető, a karbantartási stratégia pedig célzottabbá válhat.

Mivel az OEE nemcsak gépi problémákat mutat ki, hanem a veszteségek mögött álló szervezeti okokra is rámutat – például létszámhiány, anyagellátási nehézségek, nem optimális gyártástervezés vagy hosszú átállási idők –, komplex fejlesztési szemléletet tesz lehetővé.

Az OEE tehát egy olyan fejlesztési eszköz, amely képes rendszerszinten csökkenteni a gyártásban jelentkező hat fő veszteségtípust (Six Big Losses) – ezek minden gyártási környezetben jelen vannak, és csak tudatos beavatkozással szüntethetők meg.

A mai versenykörnyezetben, különösen az Ipar 4.0 korszakában, már nem engedhetjük meg magunknak, hogy a gyártósorok a valós lehetőségeik alatt működjenek. Az OEE alkalmazása éppen ebben segít: feltárja a veszteségeket, és irányt mutat a fejlesztésekhez – ezáltal hozzájárul a fenntarthatóbb, versenyképesebb működéshez.

Az OEE három fő tényezőből áll össze, amelyek együtt határozzák meg a berendezések termelési hatékonyságát:

A hat nagy veszteség koncepciója a TPM (Total Productive Maintenance – teljeskörű produktív karbantartás) módszertanából származik, és az évek során a gyártó szakemberek által széles körben tesztelt és bevált megközelítéssé vált. Lényege, hogy azokat a leggyakoribb veszteségforrásokat rendszerezi, amelyek közvetlenül befolyásolják az OEE értékét.

Bár szoros kapcsolatban áll a lean gyártásban ismert nyolc veszteségtípussal, a hat nagy veszteség jóval konkrétabb keretet ad: pontosan hozzárendeli a különféle hiányosságokat az OEE három alappilléréhez – a rendelkezésre álláshoz, a teljesítményhez és a minőséghez.

A koncepció legnagyobb előnye, hogy segít azonosítani azokat a konkrét pontokat a gyártás során, ahol valós veszteségek keletkeznek. Ezek felismerését követően célzott intézkedésekkel lehet csökkenteni vagy teljesen megszüntetni a hatásukat – így az OEE nemcsak mér, hanem valódi fejlesztési irányt is kijelöl.

A továbbiakban nézzük meg a három fő pillért részletesebben.

A rendelkezésre állás azt mutatja meg, hogy a tervezett működési időből mennyi idő állt ténylegesen a termelés rendelkezésére. Ez a mutató tehát azt jelzi, milyen arányban tudtuk a gépeket valóban használni a tervezett üzemidő során. Az ide tartozó veszteségek két fő csoportra oszthatók: nem tervezett leállásokra és tervezett leállásokra.

A nem tervezett leállások olyan eseteket jelentenek, amikor ugyan a berendezés működésére számítottunk – tehát az adott időszak gyártásra volt ütemezve –, de valamilyen váratlan esemény miatt a gép mégsem üzemelt.

Ilyen lehet például egy géphiba vagy technikai meghibásodás, előre nem látott karbantartási igény, az operátor vagy alapanyag hiánya, illetve az is előfordulhat, hogy a gépsor egy upstream (megelőző) gép miatt „éhezik”, vagy épp egy downstream (következő) gép miatt torlódás alakul ki, és emiatt leáll a termelés.

Példának okáért, ha egy szállítószalag váratlanul meghibásodik, és emiatt a teljes gyártási folyamat megszakad, akkor ez az időszak teljes egészében a nem tervezett veszteségek közé sorolandó.

A másik kategóriát a tervezett leállások alkotják. Ezek azok az időszakok, amikor a berendezés ugyan gyártásra van betervezve, de előre ismert és ütemezett műveletek miatt nem üzemel.

Ilyen lehet például az átállási folyamat, a szerszámok cseréje, a gépek takarítása, a rendszeres, tervezett karbantartás, illetve a minőségellenőrzési folyamatok. Emellett ide tartoznak a fizetett munkaközi szünetek, a műszak eleji eligazítások vagy megbeszélések is, amennyiben azok a termelési idő terhére történnek.

Tegyük fel például, hogy a gyártósor minden műszak után takarításra szorul. Ez az idő ugyan nem a termelésre fordítódik, mégis szükségszerű és tervezett folyamat – éppen ezért ez az idő a tervezett leállások közé tartozik, és ennek megfelelően kell kezelni az OEE számítása során.

Fontos megjegyezni, hogy a fenti két kategória – vagyis a nem tervezett és a tervezett leállások – megkülönböztetése gyártástechnológiai szempontból hatalmas jelentőséggel bír, hiszen más-más megközelítést igényelnek a javítási vagy fejlesztési javaslatok során.

Természetesen a rendelkezésre állásból eredő veszteségek pontos típusai és gyakorisága gyártóról gyártóra változhat, hiszen minden üzem egyedi gépparkkal, folyamatokkal és szervezeti működéssel rendelkezik. Jó kiindulópont lehet azonban, ha összegyűjtjük és rendszerbe foglaljuk a leggyakoribb gépleállási okokat, majd ezeket a TPM (Total Productive Maintenance) szemléletének megfelelően csoportosítjuk.

Végül, de nem utolsósorban érdemes megemlíteni, hogy a karbantartási leállásokat és az üzem teljes körű felújítását nem tekintjük rendelkezésre állási veszteségnek, mivel ezek nem a napi működés során keletkeznek, hanem hosszabb távú, tervezett beavatkozások eredményei.

Éppen ezért ezeket nem szabad beleszámítani az OEE kalkulációjába.

Ugyanez igaz azokra az időszakokra is, amikor a csökkent kereslet vagy szezonális ingadozások miatt eleve nem szükséges bizonyos műszakokat vagy napokat végigdolgozni. Ezeket a kieséseket szintén ki kell venni az OEE számítás alapjául szolgáló időből.

Az OEE második alappillére a teljesítmény. Ez a mutató arra ad választ, hogy a gyártósor vagy a berendezés mennyire hatékonyan működött a rendelkezésre álló idő alatt – vagyis hogy az adott időszakban mennyit termelt valójában ahhoz képest, amit elvileg képes lett volna előállítani, ha ideális körülmények között, a maximális sebességen üzemel.

Az összehasonlítás alapja az úgynevezett MDR, más néven az ideális ciklusidő. Ez azt mutatja meg, hogy egy termék legyártásához mennyi időre lenne szükség, ha minden optimálisan működne – például tökéletes alapanyaggal, tiszta géppel, megfelelő beállításokkal, és képzett kezelőkkel.

A teljesítményt rontó veszteségeket két fő csoportba sorolhatjuk: mikroleállások és lassú ciklusok.

A mikroleállás olyan rövid, jellemzően egy percnél is rövidebb megállást jelent, amikor a gép leáll ugyan, de az operátor gyorsan megoldja a problémát, és folytatódik a termelés. Bár ezek az események egyenként szinte észrevétlenek, összességükben jelentős hatással lehetnek a teljesítményre.

A probléma az, hogy ezek a mikroleállások gyakran rendszeresen visszatérnek – sokszor ugyanaz a hiba jelentkezik nap mint nap. Emiatt az operátorok hajlamosak hozzászokni, és már nem is érzékelik veszteségként. Tipikus példák lehetnek:

Gyakran előfordul, hogy egy-egy ilyen leállásra már rutinból reagálnak a kezelők, így azok észrevétlenül emésztik fel az értékes termelési időt.

A másik gyakori probléma a lassú ciklus, amikor a gép működik ugyan, de nem az MDR szerinti maximális sebességen. Vagyis nincs leállás, mégis elmarad a várt gyártási teljesítmény. Ennek hátterében többféle ok is állhat.

Egyes esetekben a lassulás technikai problémákból fakad, például ha a gép szennyezett, kopott vagy nem megfelelően karbantartott. Máskor az alapanyag minősége nem megfelelő, ami miatt a berendezés nem tudja tartani az ideális ciklusidőt. Emellett előfordulhat, hogy a PLC-beállítások nem pontosak, vagy a kezelő nem rendelkezik elegendő tapasztalattal, ami miatt nem tudja kihasználni a gép teljes kapacitását.

További gyakori ok lehet ezeken túlmenően:

Mindezek a tényezők azt eredményezik, hogy bár a gép működik, mégsem hozza azt a teljesítményt, amit műszakilag elvárhatnánk tőle. Ráadásul ezek a veszteségek gyakran kevésbé látványosak, mint egy géphiba miatti állás, így könnyen rejtve maradnak.

Az OEE harmadik fő összetevője a minőség, ami azt mutatja meg, hogy a gyártott termékek hány százaléka felel meg maradéktalanul a vevői elvárásoknak – vagyis hány darab termék készült el elsőre, hibátlanul.

A minőségi veszteségek két nagy csoportba sorolhatók:

Ezek a hibák a gyártás normál, folyamatos működése közben keletkeznek. Fontos, hogy ide tartoznak azok a termékek is, amelyeket ugyan később még javítani lehet – vagyis újramunkálhatóak –, de az OEE szempontjából ezek sem számítanak jónak. Az OEE ugyanis azt nézi, hogy elsőre, javítás nélkül sikerült-e hibátlanul legyártani a terméket.

Íme néhány példa ezekre:

Az indítási selejt azokat a hibás termékeket jelenti, amelyek közvetlenül a gép újraindítása után keletkeznek – egészen addig, amíg a berendezés el nem éri a stabil, üzemszerű működést. Ez gyakran előfordul például műszakkezdéskor, karbantartás után, vagy egy új termékre történő átálláskor.

Ezek például a következők lehetnek:

Bár ezek a veszteségek sokszor természetesnek tűnnek, fontos észben tartani, hogy az OEE szempontjából ugyanúgy rontják a mutatót, mint bármely más selejt.

Ahhoz tehát, hogy reális célokat tudjunk kitűzni, és valóban kiaknázzuk a gépparkban rejlő lehetőségeket, elengedhetetlen az OEE pontos ismerete. De nemcsak maga a mutató fontos – legalább ennyire számít, hogy az OEE mérés rendszere jól legyen kialakítva és hosszú távon is megbízhatóan működjön.

Az OEE nem pusztán egy szám: ez az egyik alapvető eszköz a lean szemléletben, amely meghatározza, hogyan gondolkodunk, tervezünk és hajtjuk végre a fejlesztéseket a gyártásban.

Amennyiben szeretné feltárni vállalata valódi kapacitásait – valamint azokat a veszteségeket, amelyeket értékké alakíthat át – az Evocon OEE-rendszere hasznos támogatást nyújthat ebben a folyamatban.

Sokan KPI-ként tekintenek az OEE-re (angolul Overall Equipment Effectiveness – vagyis teljes eszközhatékonyság), pedig valójában sokkal több ennél. A legfőbb előnye, hogy a teljesítményveszteségeket három jól elkülöníthető tényező mentén (rendelkezésre állás, teljesítmény, minőség) bontja le.

Épp ezért a számítás is ennek a három alapelemnem a szorzatából szorzatából adódik, vagyis: rendelkezésre állás × teljesítmény × minőség.

Ahhoz, hogy pontos képet kapjunk arról, mennyire hatékony a termelésünk, először ezt a három tényezőt kell külön-külön meghatároznunk.

A rendelkezésre állás azt mutatja meg, hogy a gyártásra szánt időből mennyit tudtunk ténylegesen munkára fordítani. Ez az OEE-számítás első lépése, és sokszor már itt kiderül, hogy a gép messze nem annyit termel, mint azt elsőre hinnénk.

Az egész onnan indul, hogy meghatározzuk a műszak teljes hosszát, majd ebből kivonjuk a tervezett leállásokat – például a kötelező szüneteket, karbantartásokat vagy olyan időszakokat, amikor eleve nem volt termelési igény. Így kapjuk meg a tervezett termelési időt.

Ezután megnézzük, ebből mennyi időt vesztettünk el különféle problémák miatt. Ide tartozik minden, ami miatt a gép állt: tipikus esetek például a meghibásodás, alapanyaghiány, hosszabb átállás vagy akár az operátor hiánya.

Miután megvannak ezek az adatok, kétféleképpen számolhatjuk a rendelkezésre állás arányát:

Egy egyszerű példán keresztül ez így néz ki:

Amennyiben a műszak 60 percet tett ki, de ebből a gép csak 48 percet dolgozott, a fennmaradó 12 perc leállással telt el.

Rendelkezésre állás = (48 / 60) × 100 = 80%

Ez az érték azt mutatja, hogy a rendelkezésre álló idő 80%-át sikerült valóban termeléssel tölteni.

Miután tudjuk, mennyi ideig üzemelt a gép, a következő kérdés az, hogy mennyire gyorsan tette ezt. A teljesítmény azt fejezi ki, hogy a berendezés milyen hatékonysággal termelt a tényleges üzemidő alatt – összevetve azzal, hogy mennyit tudott volna optimális körülmények között előállítani.

Ehhez először meg kell határozni az adott idő alatt maximálisan elérhető kibocsátást – ez az úgynevezett MDR (vagyis a Maximum Demonstrated Rate), amit tekinthetünk a gép ideális ciklusidejének.

Ezután megmérjük, valójában mennyi termék készült el az adott idő alatt, és az alábbi képlettel számoljuk a teljesítményt:

Teljesítmény(%) = (Tényleges darabszám / Maximálisan gyártható darabszám) × 100

A példában szereplő eset szerint:

Ez alapján:

Teljesítmény = (9 / 12) × 100 = 75%

Vagyis a gép az adott időszakban a lehetőségeihez képest 75%-os hatékonysággal működött.

Az OEE harmadik eleme a minőség, amely azt vizsgálja, hogy az elkészült termékekből mennyi volt elsőre hibátlan, azaz megfelelt minden előírásnak, és nem kellett újramunkálni vagy selejtezni.

A számításhoz először rögzíteni kell az összes legyártott darabszámot, majd ebből kivonni a selejttermékeket. Így kapjuk meg az úgynevezett „first-time-right” mennyiséget – vagyis hány termék volt jó elsőre.

Ezután az alábbi képlettel dolgozunk:

Minőség(%) = Elsőre hibátlan darabszám / Összes legyártott darabszám × 100

A példában:

Minőség = (7 / 9) × 100 = 77,78%

Ez azt jelenti, hogy a legyártott termékek 77,78%-a volt már elsőre is kifogástalan minőségű.

Most, hogy mindhárom részértéket meghatároztuk, össze is szorozhatjuk őket:

OEE = 80% × 75% × 77,78% = 46,68%

Ez a végső eredmény azt jelenti, hogy a rendelkezésre álló idő, gép és alapanyag csupán 46,68%-át használtuk fel valódi, értéket teremtő gyártásra. A fennmaradó rész valamilyen veszteségként jelentkezett – legyen az időveszteség, alacsonyabb sebesség vagy hibás termék.

Éppen ezért is hatásos az OEE, hiszen egy olyan mérőszám, egy olyan eszköz, amely pontosan megmutatja, hol veszítünk el értéket a termelésben – és innen már lehet tudni, hol érdemes beavatkozni.

Bár az OEE önmagában egy viszonylag egyszerű mutató, a gyakorlatban mégis számos félreértés és tévedés övezi. Éppen ezek miatt érdemes áttekinteni, melyek a leggyakoribb hibák, amelyek befolyásolhatják a mért eredmények pontosságát és a fejlesztési irányok meghatározását.

A rendelkezésre állással kapcsolatos veszteségek talán a legsokrétűbbek az OEE három fő tényezője közül. Az egyik legelterjedtebb hiba ezen a téren, hogy túl sok leállást egyszerűen nem veszünk figyelembe a számítás során.

Gyakori például, hogy az átállásokat – vagyis amikor a gépet egyik termékről a másikra állítjuk át – automatikusan kizárjuk az OEE-ből. Pedig ezek az időszakok jelentős termelési időt emészthetnek fel. A jó hír viszont az, hogy ezekben komoly optimalizációs lehetőség rejlik: az átállások tervezése és végrehajtása hatékonyabbá tehető.

Vegyünk egy tipikus helyzetet: ha egy átállás papíron 30 percet venne igénybe, de a gyakorlatban 60 percig tart, akkor fél óra veszteség keletkezik. Egy-egy ilyen csúszás önmagában is jelentős kiesést okozhat, iparágtól függően pedig akár komoly bevételkiesést is jelenthet.

Éppen ezért elengedhetetlen, hogy pontosan feltérképezzük: hol, mikor és milyen okból keletkeznek ezek az időveszteségek.

A következő gyakori probléma a teljesítménymutatóhoz kapcsolódik.

Sok gyártó nincs tisztában azzal, mekkora a berendezései maximális elméleti kapacitása, illetve gyakran alábecsülik a gépek valós gyártási sebességét.

Ez oda vezethet, hogy a számított teljesítmény 100% fölé kerül – ami természetesen hibás OEE értéket eredményez. A megoldás egyik módja, hogy felvesszük a kapcsolatot a berendezés gyártójával, és tőlük kérünk pontos adatokat az MDR-ről (Maximum Demonstrated Rate – maximálisan bizonyított gyártási ütem).

Ha ez nem kivitelezhető, akkor kiindulópontként a leggyorsabban teljesített műszak adatait is használhatjuk viszonyítási alapként. Ezt az értéket időről időre érdemes frissíteni, a dolgozók teljesítménye és a gyártási tapasztalatok alapján finomhangolva a ciklusidőket.

A minőségi mutatónál szintén visszatérő nehézségek merülnek fel, amelyek alapvetően két problémára vezethetők vissza.

Egyrészt sok esetben nincs automatizált megoldás a selejttermékek pontos regisztrálására, így ezek rögzítése az operátorok feladata, kézzel, ami hibalehetőségeket hordoz. Másrészt előfordul, hogy a minőségi adatok csak hetekkel a gyártás után érkeznek meg – így ezek visszamenőleges bevonása az OEE számításba külön kihívást jelent.

Az egyik lehetséges megoldás az, hogy ezek az adatok utólagos korrekcióval kerülnek be a rendszerbe, így a mutatók később is pontosíthatók. Minél hamarabb elérhetővé válnak a selejtre vonatkozó adatok, annál gyorsabban lehet reagálni a gyártási hibákra – ezzel is csökkentve a veszteségeket.

Bár az OEE-t sokan egyszerű KPI-ként kezelik, valójában ennél jóval többet nyújt. Három kulcstényező – a rendelkezésre állás, a teljesítmény és a minőség – szorzataként mutatja meg, mennyire hatékonyan működik a gyártás valójában.

Az egyik legnagyobb előnye, hogy nemcsak mér, hanem konkrét irányt is mutat a fejlesztéshez: pontosan megmutatja, hol keletkeznek a veszteségek, és miben rejlik a javítás lehetősége.

Fontos azonban látni, hogy az OEE csak akkor lesz valóban hasznos mutató, ha mögötte megbízható, naprakész és részletes adatok állnak. A gyakorlatban gyakori probléma, hogy bizonyos leállások kimaradnak a számításból, a teljesítményértékek torzulnak a pontatlan ciklusidők miatt, vagy a minőségi adatok nem állnak időben rendelkezésre.

Ezek a hibák nemcsak az eredményeket torzítják, hanem félre is vihetik a fejlesztési döntéseket.

Ezért kulcsfontosságú, hogy ne csak számoljuk az OEE-t, hanem értsük is, mit jelent az egyes értékek mögötti valóság – és legyen lehetőségünk gyorsan, adat alapon beavatkozni, ha szükséges.

Ha szeretnél valós képet kapni arról, hogyan teljesít a gyártásod, nem elég csak követni a számokat – pontos, átlátható és automatikusan gyűjtött adatokra van szükség.

Az Evocon olyan megoldást kínál, amely nemcsak az OEE mérését egyszerűsíti le, hanem valódi segítséget nyújt a termelési problémák gyors felismerésében és megoldásában is.

Nézze meg, hogyan működik a gyakorlatban – kérjen egy bemutatót, és döntsd el te, mire lehet képes az Evocon a saját eszközeinél.