Egy gyártósor felépítése és működtetése hatalmas befektetés, ezért fontos, hogy a vállalat valójában mennyire aknázza ki a rendelkezésére álló kapacitást. Elsőre egyszerűnek tűnhet a képlet, hiszen ha a berendezés a teljes műszakidőben üzemel, akkor minden rendben. A gyakorlat azonban jóval összetettebb, és csak akkor vonhatunk le megbízható következtetéseket, ha világosan meghatározzuk, milyen időalapokat veszünk figyelembe a számítás során.

Az értelmezési viták elkerülése érdekében célszerű pontosan lefektetni az időalapok sorrendjét és tartalmát. Először ott van a naptári idő, vagyis a nap 24 órája. Ebből levonva a hétvégéket és az ünnepnapokat kapjuk az ütemezett időt, amikor a termelés elvileg folyhatna.

Az ütemezett időből kivonva a tervezett megállásokat, például az ebédszünetet, a karbantartási egyeztetéseket vagy az 5S-re fordított időt, jutunk el az elérhető időhöz.

Ezen belül különíthetjük el a futási időt, amikor a berendezés ténylegesen működik, majd ezen belül a termelő, más néven hasznos időt, amikor a gép valóban jó minőségű darabokat állít elő.

Ebben a cikkben a gépkihasználtságot következetesen az elérhető időhöz viszonyítjuk, vagyis a képlet így néz ki: kihasználtság = futási idő / elérhető idő.

Ha azonban ezek a kategóriák nincsenek világosan szétválasztva, könnyen összemosódhat a gépkihasználtság és az OEE, ami torzítja az eredményeket, és megnehezíti az adatok összehasonlítását más üzemekkel.

Fontos kiemelni, hogy a tervezett leállások önmagukban nem jelentenek problémát, hiszen egyszerűen más időalapba tartoznak. Ha mégis hibásan állásidőként könyveljük el őket, akkor a gépkihasználtság értéke indokolatlanul alacsonynak fog látszani.

Sok gyártócég esik abba a csapdába, hogy a gépkihasználtságot kizárólag az üzemidő alapján ítéli meg.

Első ránézésre logikusnak tűnhet, hogy ha egy CNC gép a napi 8 órából 7-et működik, akkor az 87,5 százalék. A kérdés azonban az, mi történik valójában abban a 7 órában.

Készülnek-e jó minőségű darabok, vagy a gép selejtet termel? Netán csak üresjáratban forog?

Vegyünk példának egy fröccsöntő berendezést. Papíron könnyen kijöhet 90 százalék feletti gépkihasználtság, de ha figyelembe vesszük a beállítási időket, az alapanyagcseréket vagy a minőségellenőrzés miatti megállásokat, a tényleges hasznos idő már inkább 60-65 százalék körül alakul.

Ez jól mutatja, mennyire félrevezető lehet pusztán az üzemidőre hagyatkozni.

Éppen ezért célszerű a gépkihasználtságot szigorúan időalapon meghatározni: a futási időt az elérhető időhöz viszonyítva.

Ez a definíció gyakorlatilag egybevág az OEE elérhetőség komponensével. A sebességből és a minőségből fakadó veszteségeket viszont már az OEE mutató kezeli, nem a gépkihasználtság önmagában.

A gépkihasználtság lényegében azt fejezi ki, hogy a gép mennyi időt üzemel az elérhető időhöz képest. Az OEE ezzel szemben három összetevőt kombinál: az elérhetőséget, a teljesítményt és a minőséget.

De nézzük is meg egy egyszerű példán keresztül.

Ha egy présgép az idő 90 százalékában működik, a névleges sebességének 80 százalékán termel, és a gyártott darabok 95 százaléka megfelelő minőségű, akkor az OEE értéke 0,9 × 0,8 × 0,95 = 68,4 százalék lesz.

Ez az eredmény jól szemlélteti, hogy a pusztán időalapú kihasználtság önmagában nem ad teljes képet.

A gép ugyan sokat üzemelhet, de ha lassabban dolgozik a tervezettnél, vagy sok a selejt, a tényleges hatékonyság már jóval alacsonyabb. Ezért fontos különbséget tenni: a kihasználtság azt mutatja meg, mennyit fut a gép, míg az OEE azt, hogy mennyire hatékonyan működik, és mekkora arányban születnek belőle jó darabok.

A legfontosabb, hogy a számításokat mindig a megfelelő időalapból indítsuk. A gépkihasználtságot a futási idő és az elérhető idő arányából kapjuk, miközben a teljesítmény- és minőségveszteségeket külön kell kezelni.

Az elméleti kapacitást úgy számoljuk, hogy az elérhető időt elosztjuk az ideális ciklusidővel. Ha többféle terméket gyártunk, akkor természetesen a súlyozott ideális ciklusidő adja a helyes alapot.

Tegyük fel, hogy egy gépsor havi elérhető ideje 400 óra. Az ideális ciklusidő 14 másodperc, ami elméletben 102 857 darab legyártását tenné lehetővé. A valóságban viszont csak 70 000 darab készült el, vagyis a kihasználtság 68 százalék.

Ilyenkor fel kell tenni a kérdést, hogy mi okozta az eltérést. Egyszerűen nem volt elég rendelés, tehát keresleti oldalról esett vissza a termelés? Vagy a megrendelés megvolt, de nem tudtuk teljesíteni kapacitás- vagy hatékonysági okok miatt? A két helyzet közötti különbség óriási, és teljesen másféle intézkedést kíván.

A gépkihasználtsági mutató csak akkor ad valódi értéket, ha az adatgyűjtés megbízható.

Egy korszerű MES rendszer automatikusan rögzíti a termelési időt, a leállásokat és az üresjáratokat, így pontos képet ad a valós helyzetről.

Ha viszont mindezt kézzel vezetjük, gyakran maradnak „unknown” vagy „uncategorized” kategóriájú állások. Jó irányelv, ha ezek aránya nem haladja meg az 5 százalékot, különben az elemzések könnyen félrevezetőek lesznek.

Külön figyelmet érdemelnek a mikro-leállások is. Az 1-10 perces apró fennakadások a napi összesítésekben sokszor észrevétlenek maradnak, mégis számottevő kapacitást vonhatnak el.

Célszerű helyben küszöbértéket felállítani: például ha a megállás legfeljebb 5 perc, akkor teljesítményveszteségként kezeljük, ha viszont ennél hosszabb, akkor elérhetőségi veszteségként.

Fontos, hogy ezt a gyakorlatot következetesen alkalmazzuk, különben az OEE egyes komponensei nem lesznek összehasonlíthatók.

A tapasztalat azt mutatja, hogy ezeknek a rövid leállásoknak a feltérképezése gyakran már rövid távon is megtérül, hiszen sokszor apró beavatkozásokkal is jelentős javulás érhető el.

A gépkihasználtság elemzése akkor hasznos igazán, ha megmutatja, hol rejlenek még tartalékok. Így lehet felelősen dönteni arról, hogy valóban új berendezésre van-e szükség, vagy inkább a meglévő kapacitásokat kell átszervezni.

Egy elektronikai üzemben például az egyik gyártósor 80 százalékos, a másik mindössze 50 százalékos kihasználtsággal működött. A vizsgálat feltárta, hogy nem a gépek teljesítménye okozta a különbséget, hanem a műszakbeosztás és az alapanyag-utánpótlás. Az átszervezés után a vállalat beruházás nélkül tudta növelni a termelési kapacitását.

A gépkihasználtság mérése önmagában nem rajzol teljes képet a hatékonyságról.

Az OEE ennél szélesebb spektrumot fed le, hiszen nemcsak a rendelkezésre állást, hanem a sebességet és a minőséget is figyelembe veszi.

Mégis érdemes külön vizsgálni a gépkihasználtságot is, feltéve hogy pontosan meghatározzuk: a gép az elérhető idő hány százalékában fut ténylegesen.

A legfontosabb tanulság tehát az, hogy az időalapok kezelésének következetesnek kell lennie. Ha a vállalat rendszeresen méri és elemzi a gépkihasználtsági adatokat, akkor nemcsak tiszta képet kap a jelenlegi teljesítményről, hanem megalapozottan dönthet a jövőbeni fejlesztésekről is. Ez a fajta tudatosság az, ami lehetővé teszi, hogy valódi versenyelőnyt teremtsenek a mindennapi termelésben.

Egy ipari vagy kutatás-fejlesztési laborban használt mérőrendszer megbízhatósága nagymértékben azon múlik, milyen tápegységet választunk hozzá. A DC tápegység-választás esetén fontos kérdés, hogy mennyire stabil a tápegység szélsőséges körülmények között, mennyire tiszta a kimenete, és mennyire illeszthető rugalmasan a mérési forgatókönyvekhez.

Egy tápegység adatlapján szinte mindig feltüntetik, hogy milyen hőmérsékleti tartományban működik a megadott specifikációk szerint, méghozzá azért, mert egy aging teszt során maga a tápegység is állandó hőterhelést kap.

Amennyiben a ventilátor vezérlése gyenge, vagy az alkatrészek tartósan a határérték közelében üzemelnek, a kimeneti feszültség lassan elcsúszhat, ami torzíthatja a mérési eredményeket.

Ezért érdemes olyan készüléket választani, ahol a gyártó kifejezetten garantálja a hosszú távú stabilitást.

A megbízhatóbb modellekben a hőmérsékleti együttható 0,01%/°C alatti, vagyis a beállított értékhez képest a relatív drift gyakorlatilag elhanyagolható.

Ez például jól jön akkor, ha a vizsgálat több napig tartó stresszterhelést jelent. Amennyiben a laborban a hőingadozás elérheti a ±5 °C-ot is, fontos, hogy legyen belső hőkompenzáció.

Enélkül a mérés végén nem lehetünk biztosak abban, hogy a változás a DUT (Device Under Test – vizsgált eszköz) saját viselkedéséből adódott, vagy valójában a tápegység teljesítménye sodródott el.

Aging tesztek során nem a tápegység sorkapcsán mért feszültség a döntő, hanem az, ami ténylegesen a DUT-on jelenik meg. Ha a kábel hosszú, vagy a keresztmetszete nem megfelelő, a vezetéken mérhető feszültségesés már százmillivoltos nagyságrendű is lehet.

Ezért célszerű olyan tápegységet választani, amely rendelkezik remote sense bemenettel.

Ilyenkor a készülék közvetlenül a terhelés pontján érzékeli a feszültséget, és automatikusan kompenzálja a vezetéken fellépő esést. Az eredmény stabilabb működés és kisebb mérési hiba, különösen nagyáramú, alacsony feszültségű áramkörök esetén.

A kábelezés kialakításánál is érdemes körültekintően eljárni. A sense-vezetékeket célszerű összecsavarva vezetni, és távol tartani a nagyáramú hurkoktól, hogy minimális legyen a zajfelvétel.

Fontos az is, hogy rövidzár ellen megfelelő védelemmel lássuk el őket.

Amennyiben a terhelés jelentős kimeneti kapacitással rendelkezik, mindenképpen ellenőrizzük a rendszer stabilitását. Ha szükséges, iktassunk be soros pufferellenállást vagy ferritgyöngyöt, mert ellenkező esetben a szabályozókör könnyen oszcillálhat, amely mérés közben tévesen zajként jelenhet meg.

A DC tápegységek egyik legfontosabb jellemzője a kimeneten megjelenő ripple-zaj, vagyis a váltakozó összetevő. Ez általában néhány millivolt nagyságrendű, de érzékeny áramkörök esetén már ennyi is komoly zavart idézhet elő.

Precíziós ADC-knél a cél jellemzően <1 mVrms zajszint, hiszen ennél nagyobb érték könnyen befolyásolja a mérési pontosságot. Ha egy adatlapban 2–3 mVrms érték szerepel, az sok esetben még megfelelő lehet általános célokra, de kifinomult analóg méréseknél célszerű kiegészítő LC-szűrőt vagy alacsony zajú LDO-t beiktatni.

A tranziensválasz legalább ennyire meghatározó. Ha például egy teljesítményelektronikai modul kapcsolás közben 20 A-ról 100 A-re ugrik, a tápegységnek azonnal követnie kell a terhelésváltozást.

Nem elegendő annyit látni a prospektusban, hogy gyors a szabályozás.

Kérjünk pontos mérési adatokat:

Csak így kaphatunk valós összehasonlítási alapot, a marketinggörbék helyett tényleges mérési eredményeket.

A ripple mérésekor magára a mérési technikára is figyelni kell. Elengedhetetlen a 20 MHz-es sávkorlát alkalmazása, valamint a rövid tip-and-barrel mérőfej vagy a koaxiális csatlakozás használata. Ellenkező esetben nem a tápegység saját zaját látjuk, hanem a mérőkör hurkaiban felvett külső zavarokat.

Egy tápegység adatlapján két alapérték különösen árulkodó: a line regulation és a load regulation. Minél kisebbek ezek az értékek, annál kevésbé változik a kimenet hálózati ingadozás vagy terhelésváltozás hatására.

Aging vizsgálatok során ez döntően befolyásolja, mennyire tisztán követhető a DUT valódi viselkedése.

Legalább ennyire lényeges a readback pontossága is.

Nem sokat ér, ha 3,300 V-ot állítunk be, de a készülék visszajelzése csak ±50 mV pontosságú.

Ilyen esetben valójában nem tudhatjuk biztosan, mennyi feszültség jutott a terhelésre. Ezért érdemes olyan tápegységet választani, amely nemcsak a kimeneti értékek kiadására, hanem nagy felbontású és megbízható visszamérésre is képes.

Ha a mérés és a szabályozás egyazon eszközben pontos, sokszor feleslegessé válik külön mérőműszert beépíteni a rendszerbe.

A tesztelt áramkör terhelése gyakran változik. Nézzük meg, hogyan vált a táp áram- és feszültségszabályozás között. A túl nagy túllövés hibás mérési eredményt hoz. A programozható áramkorlát és a foldback viselkedés ezért kulcsfontosságú: túl szigorú beállításnál feleslegesen leáll a teszt, túl lazánál meg leég a DUT.

Amennyiben a DUT visszatáplál, például egy motorvezérlő vagy egy akkumulátoros rendszer esetén, a hagyományos tápegység már nem elegendő. Ilyenkor két- vagy akár négykvadráns tápegységre van szükség, esetenként pedig dedikált elektronikus terhelőre, amely képes a visszaáramot biztonságosan elnyelni és elvezetni.

A védelem szintén fontos.

A minimális biztonsági funkciók közé tartozik a túlfeszültség elleni védelem (OVP), a túláram elleni védelem (OCP), valamint a túlmelegedés elleni védelem (OTP).

Amennyiben van rá lehetőség, célszerű érintkezős interlockot is alkalmazni az aging rack-ben, hogy bármilyen rendellenesség esetén azonnal lekapcsoljon a rendszer. Ez nemcsak a vizsgált eszközt, hanem a teljes mérőberendezést és a kezelőszemélyzetet is védi.

Egy modern laborban a tápegység ritkán működik önállóan, sokkal inkább a mérőrendszer szerves része.

A mérnökök többnyire Pythonból, LabVIEW-ből vagy C#-ból vezérlik, amihez elengedhetetlen a teljes SCPI-parancskészlet és az IVI-driver támogatás. Nem kevésbé fontos, hogy a készülék rendelkezzen determinisztikus trigger (TRIG/Sync) funkcióval, eseménynaplóval, hibakód-kezeléssel és digitális I/O-val a kézfogásokhoz.

Hosszú távú, folyamatos üzemnél, például aging teszteknél különösen nagy értéke van az auto-restart és a watchdog funkciónak. Ha áramszünet következik be, vagy a vezérlőszoftver lefagy, a rendszer automatikusan képes folytatni a tesztet. Így nem veszik el napoknyi mérési idő, és a vizsgálat eredményei változatlanul érvényesek maradnak.

Többcsatornás tápegységnél mindig nézd meg, mennyire függetlenek a kimenetek. A galvanikus izolációt tipikusan voltban adják meg (pl. csatorna–csatorna 300 Vrms), míg a csatornák közti áthallást µV-ban vagy dB-ben. Ha az izoláció gyenge, az egyik csatorna terhelésváltozása zajt ültet a másikra, aging közben ez különösen kellemetlen, mert megkérdőjelezi a párhuzamos teszteredményeket.

Nagyobb feszültség- vagy áramigény esetén jól jön, ha a csatornák sorosan/párhuzamosan kapcsolhatók, és a készülék rendelkezik current-share busz-szal, master–slave üzemmel. Enélkül az árammegosztás felborulhat, ami instabilitáshoz, akár oszcillációhoz vezet.

Az aging tesztek sajátossága, hogy napokon, sőt olykor heteken át folyamatosan futnak. Ha ez idő alatt a tápegység leáll, nemcsak a mérés vész kárba, hanem a DUT élettartam-görbéje is torzul, így az eredmények értékelhetetlenné válnak. Ennek elkerülésére érdemes redundáns tápegységet vagy UPS-t beépíteni a rendszerbe.

Kiemelt figyelmet igényel a bekapcsolási profil is. Nem szerencsés, ha a készülék hidegindításkor azonnal maximális áramot kap: szükség van soft-start funkcióra, valamint arra, hogy a feszültségsinek sorrendje programozható legyen. Így a DUT fokozatosan, biztonságosan áll fel.

A megfelelőségi tanúsítványokról sem szabad megfeledkezni. Egy CE vagy UL jelölés ma már alapkövetelmény, de bizonyos iparágak – például az orvosi elektronika – további előírásokat is megkövetelhetnek, mint az alacsony szivárgó áram. Ha ezek hiányoznak, az sokszor csak a projekt vége felé derül ki, amikor a váltás költséges és időigényes.

A DC tápegység-választás esetén a megbízhatóságot olyan tényezők határozzák meg, mint a hőmérsékleti stabilitás, a ripple és a tranziensválasz, a remote sense funkció, a line- és load regulation értéke, a readback pontossága, valamint a CC/CV üzemmód közötti váltás viselkedése. Ugyanilyen fontosak a beépített védelmi funkciók, az automatizálhatóság, illetve a többcsatornás eszközöknél az izoláció minősége.

Ha mindezekre a szempontokra odafigyelünk, a labor vagy a gyártósor nem pusztán adatokat szolgáltat, hanem olyan visszakövethető és stabil mérnöki alapot teremt, amelyre biztonsággal lehet építeni a döntéseket.

Sokan abba a hibába esnek, hogy egy tápegység kiválasztásakor kizárólag a névleges feszültséget és áramerősséget veszik alapul. Holott ezek csak kiindulópontot jelentenek.

Egy jól megválasztott tápegységnek nemcsak a névleges paraméterek teljesítésére kell képesnek lennie, hanem a valós üzemi környezethez, terhelési viszonyokhoz és dinamikai igényekhez is illeszkednie kell.

De hogyan válasszuk ki a megfelelő tápegységet? Ezt járjuk körbe most a cikkünkben részletesen.

Az első fontos kérdés: milyen típusú terheléssel fog működni az eszköz?

Egy feszültségstabilizátor vagy processzorszabályzó áramköri vizsgálatánál konstans terhelés lép fel, míg motorvezérlőknél, RF teljesítményfokozatoknál, szenzorszimulációknál, vagy relék, mágnesszelepek tesztelésénél impulzusos, hirtelen fellépő csúcsterhelésre kell méretezni a rendszert.

Ilyen esetekben az áramcsúcs-tényező – azaz a maximális pillanatnyi áram és az RMS áram hányadosa – kritikus. Ha a tápegység nem képes ezeket a rövid idejű, akár 2–3×-os áramlökéseket megfelelő dinamikával követni, az teszthibát vagy mérési pontatlanságot okozhat.

Egy másik kulcskérdés az, hogy milyen hosszú ideig, milyen körülmények között fog üzemelni a tápegység. Egy burn-in rendszer például gyakran 24/7 üzemben működik, zárt szekrénybe építve, 45–50 °C-os környezeti hőmérsékleten. Itt a tápegység nem csak a folyamatos áramleadásra, hanem a hőtűrésre, ventilációra, hatásfokra és az élettartam tekintetében is megpróbáltatásnak van kitéve.

Ha a hatásfok például csak 88% egy 5 kW-os tápegységnél, az napi szinten 600–700 Wh veszteségi hőt jelent – amit ventilátorral el kell vezetni, különben a rendszer túlmelegszik, az élettartam csökken, a kalibráció elcsúszik, és a meghibásodási ráta megnő.

Kutatás-fejlesztési környezetben, különösen analóg front-endek, szenzoros rendszerek vagy félvezető eszközök mérésénél nem engedhető meg, hogy a tápegység saját zaja bekerüljön a jelútba.

A ripple (melynek tipikus értéke <1–3 mVrms) vagy a tranziens válaszidő (<1 ms) közvetlenül hat a mérési eredmények minőségére.

A túlzott kimeneti zaj mellett például egy ADC karakterisztika teszt torzulhat, egy DC-DC konverter stabilitása gyengülhet, vagy egy RF fokozat viselkedése hibás következtetésre vezethet.

A modern laboratóriumokban alapvetés, hogy a tápegység illeszkedjen a meglévő automatizált mérőrendszerekhez.

Ehhez szükség van SCPI-kompatibilitásra, valamint ipari interfészekre (LAN, USB, GPIB, RS-232, CAN FD, REST API). Fontos szempont, hogy a vezérlés ne korlátozódjon csak saját szoftverre – legyen nyílt protokoll, dokumentált parancskészlet, és akár Python vagy LabVIEW integrációs lehetőség is.

Egy burn-in rack vagy automatizált compliance-teszt során már nem fér bele, hogy egy operátor manuálisan vezérelje a beállításokat.

Az ipari környezetben (pl. égető állomások, inverter aging vagy gyártósori ICT) nagyon fontos a megbízhatóság, hiszen ha egy tápegység tönkremegy, az akár órákra leállíthatja a termelést.

Ezért fontos a teljes védelmi sor: túlfeszültség (OVP), túláram (OCP), túlmelegedés (OTP), rövidzár elleni védelem, és különösen – ha a mérési rendszer ezt megengedi – az N+1 redundancia. A moduláris, hot-swap képes eszközök (pl. Chroma 62000B) ilyen esetekre lettek tervezve.

Az AC tápegységek kiválasztása sokszor összetettebb feladat, mint elsőre tűnik – különösen akkor, ha nemcsak stabil váltakozó feszültségre, hanem programozhatóságra, szimulációs képességekre és automatizálhatóságra is szükség van. Az alábbi példák bemutatják, milyen esetekben mely típus lehet a legjobb választás.

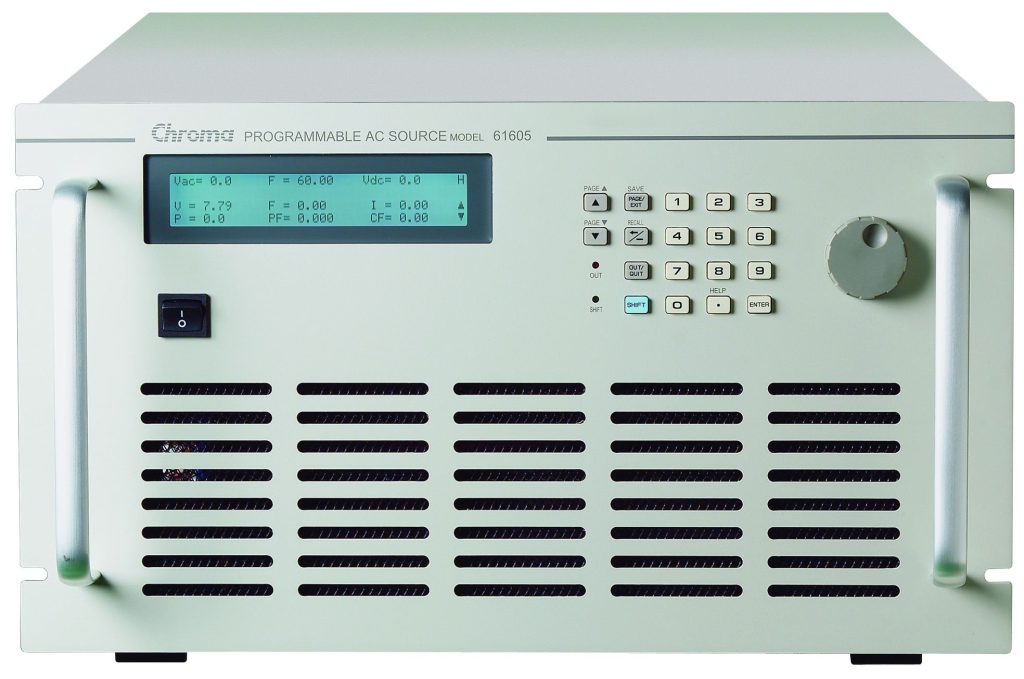

Ha a cél 1-6 kW tartományban van, de nagy rugalmasságra, programozhatóságra és megbízható tranziens viselkedésre van szükség, akkor a Chroma 61505 programozható AC tápegység jó kiindulópont. Ez az 1-fázisú, akár 4000 VA leadására képes eszköz támogatja az IEC 61000-3-2 és -3-3 szabványok szerinti teszteléseket is. Kimeneti feszültségtartománya 0–150 V vagy 0–300 V (automatikus tartománnyal), ráadásul AC+DC üzemmódra is alkalmas.

Ehhez képest egy komolyabb, háromfázisú rendszerrel is konfigurálható tápegység a 61605, amely 4000 VA teljesítmény mellett alacsony kimeneti impedanciát, széles frekvenciatartományt (akár 1000 Hz-ig) és jól konfigurálható tranziens profilokat kínál. Ez különösen hasznos szinuszos torzulások, feszültségzuhanások és hálózati rendellenességek szimulálásánál.

Amikor nagy teljesítményre van szükség, és a mérési vagy szimulációs igények háromfázisú rendszert követelnek meg, a Chroma 61612 már 18 kVA-t kínál, DC és AC kimeneti módban egyaránt. A rendszer master-slave konfigurációban akár 90 kVA-re is skálázható. Az eszköz előnye a széles vezérlési lehetőségekben (USB, GPIB, Ethernet), valamint az áramcsúcstényezők kezelésében rejlik – például motorindítási vizsgálatokhoz vagy impulzusos terhelésekhez.

A 61705 pedig már dedikáltan 3-fázisú rendszer, 12 kVA teljesítménnyel. Kiválóan alkalmas inverterek, UPS rendszerek és villamos hajtások szimulációs és terhelési tesztjeihez. PWM technológiával, nagy hatásfokkal és kifejezetten alacsony torzítással dolgozik, 0,98 feletti PFC-értékkel. Ráadásul 1,2 kHz-ig támogatja a frekvenciaállítást, ami különösen előnyös vasalapú transzformátoros vizsgálatoknál vagy speciális repülőipari szabványokhoz.

Egyenáramú tápegységből rengeteg típus létezik – de nem mindegy, hogy mit, mire használunk. Egy hosszú ideig tartó öregedésvizsgálathoz más követelmények érvényesek, mint egy gyors, impulzusos terhelést igénylő vezérlő vagy teljesítményelektronikai modul tesztjéhez.

A 62000E-sorozat maximum 5 kW leadására képes csatornánként, miközben rendkívül alacsony zajszintet (<1 mVrms), gyors tranziens választ (<1 ms) és akár háromcsatornás 1U kivitelű modelleket kínál. Az intuitív, webes távvezérlésnek köszönhetően egyszerűen integrálható automatizált tesztkörnyezetekbe, különösen alkatrészöregedési vagy LED-tartóssági tesztekhez.

Ha inkább moduláris megoldásra van szükség, a 62000B-sorozat már 1,5 kW modulonkénti teljesítményt kínál, egészen 120 kW rendszerösszteljesítményig skálázhatóan. Ráadásul hot-swap modulos és N+1 redundanciás kialakítással, így kifejezetten ajánlott kritikus gyártási környezetekhez, beégetési és burn-in tesztekhez.

A már említett 62000H-S egy speciális DC tápegység, amely kifejezetten szolár inverterek vizsgálatára szolgál. Akár 1800 V feszültség, 4096 adatpontos I-V karakterisztika, real-time MPPT hatékonyságelemzés – ezek teszik igazán sokoldalúvá. Ráadásul az árnyékolás-szimuláció és a valós meteorológiai adatok alapján történő I-V görbe generálás még egyedibbé teszi a PV invertert gyártók és fejlesztők számára.

Ha viszont általános célú nagy teljesítményű DC tápegységre van szükség, a 62000P-sorozat akár 120 A áramleadásra is képes. Digitális vezérlés, nagy sebességű szekvencia programozás és analóg interfészek – ezek révén kiválóan használható automatizált tesztállomásokban és szabályozott vizsgálatok során is.

A névleges értékek csak az alapot jelentik. Fontos megérteni, hogy a dinamikus viselkedés, az áramcsúcs-tényező kezelése, a szabályozási sebesség és az analóg/digitális interfészek kínálata legalább annyira meghatározó. Egy jól kiválasztott tápegység nemcsak kielégíti a követelményeket, de lehetővé is teszi a jövőbeli fejlesztéseket, tesztkiterjesztéseket.

Az AC tápegységeknél az egyik legfontosabb kérdés az, hogy a cél a szabványos feszültségtartás, vagy dinamikus hálózati zavarok, kiesések, frekvencia- és fázisproblémák szimulációja. Az utóbbi esetben csak olyan eszköz jöhet szóba, amely képes PLD, LIST és PULSE üzemmódokat kezelni, valamint legalább 2–3 kHz-ig támogatja a kimeneti frekvenciát.

K+F laboratóriumokban már alapelvárás az SCPI-kompatibilis távvezérlés. A legtöbb modern Chroma és TOE tápegység kínál GPIB, USB, Ethernet és RS-232 interfészeket – egyes modellek CAN BUS vagy REST API támogatást is. Fontos, hogy a választott eszköz illeszkedjen a meglévő tesztautomatizálási infrastruktúrába.

A megfelelő tápegység kiválasztása nem adatlapböngészés, hanem rendszertervezés kérdése. Minden alkalmazás más: ami működik egy szobahőmérsékleten futó K+F tesztállomáson, nem biztos, hogy megbízhatóan működik egy 50 °C-on, 24/7 üzemelő aging rackben. És ami bőven elég egy egyszerű funkcionális teszthez, az nem állja meg a helyét egy napelem-inverter dinamikus karakterisztikájának szimulációjánál.

Legyen szó új tápegység, inverter, érzékelő, vagy épp valamilyen elektronikai modul fejlesztéséről, a döntés mindig mérésen alapul. És bizony ezek a mérések csak annyira megbízhatók, amennyire maga a mérőrendszer.

Sokszor tapasztaljuk, hogy egy-egy hiba visszakövetésekor nem az áramkörrel van gond, hanem azzal, hogy nem pontosan mértünk – vagy nem a megfelelő műszerekkel.

Az egyik leggyakoribb tévedés, hogy egy „általános célú” műszer elég lesz mindenre.

Valójában viszont minden fejlesztési feladat más és más jellegű mérést igényel. Teljesen más a digitális logikai jelek hibakeresése, és más egy szinuszos áramformájú inverter teljesítményanalízise.

Ha egy műszer nem képes megfelelő sávszélességgel, felbontással vagy időalap-stabilitással mérni, az bizony tévútra vezetheti a mérést. Példának okáért felhozhatjuk az alacsony fogyasztású IoT-eszközöket vagy nagysebességű digitális interfészeket is, ahol egy rosszul illesztett oszcilloszkóp-szonda vagy túl nagy mérési zaj is döntő jelentőségű lehet.

Sokan az oszcilloszkópot még mindig egyfajta „elektronikai nagyítóként” kezelik. Pedig egy mai, fejlesztői környezetben használt oszcilloszkóp már jóval több ennél. Ha egy jelenséget valóban meg akarunk érteni – legyen az egy MOSFET kapcsolási átmenete, egy PWM vezérlés torzítása vagy egy SPI kommunikáció időzítési hibája –, akkor fontos, hogy a szkóp:

A belső zaj, az AD konverzió linearitása és a triggerrendszer stabilitása mind olyan szempontok, amiket egy fejlesztőmérnök nap mint nap tapasztal – főleg akkor, ha már nem az elméleti, hanem a gyakorlatban is újra és újra előállítható, stabil jelenségek érdeklik.

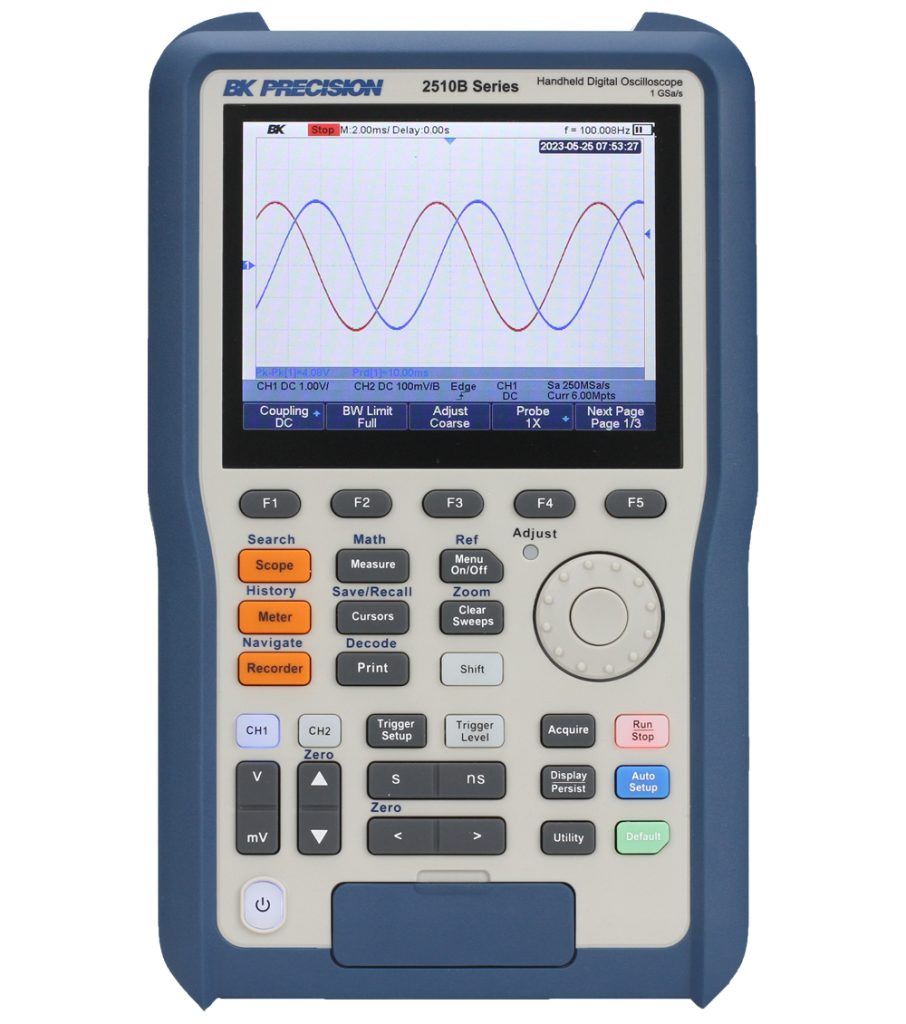

Ha gyors hibakeresésre vagy terepen végzett diagnosztikára van szükség, a BK 2510B sorozat (100/200 MHz, 1 GSa/s) kézi oszcilloszkóp remek választás. Kompakt, mégis meglepően sokoldalú: soros busz dekódolás, FFT, beépített multiméter, USB-vezérlés – egy univerzális eszköz a szervizes kollégák zsebében.

A BK 2510B sorozat (100/200 MHz, 1 GSa/s) kézi oszcilloszkóppedig kompakt, mégis meglepően sokoldalú műszer: soros busz dekódolás, FFT, beépített multiméter, USB-vezérlés is található benne.

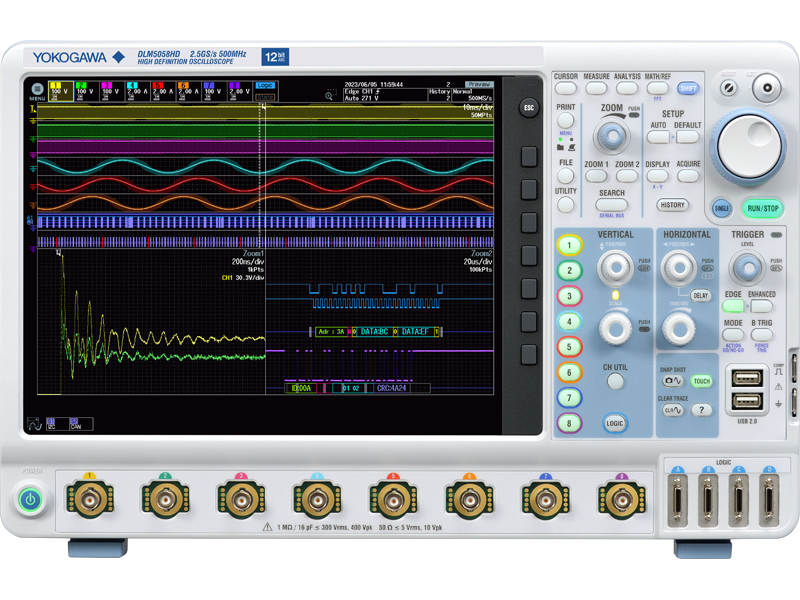

A DLM5000-család akár 8 analóg csatornát is kezel, támogatja a DLMsync szinkronizációt, és alacsony maradék zajszinttel dolgozik. Egy áramkör minden részlete láthatóvá válik, miközben akár 100 000 korábbi hullámformát is visszakereshetünk.

A DLM5000HD-sorozat 12–16 bites felbontással és akár 2,5 GS/s mintavétellel adja vissza a valóságot. Egy fejlett analóg front-end vagy precíziós érzékelő kimenete csak ilyen eszközzel mérhető érdemben.

A járműipari, energetikai vagy ipari automatizálási projektek gyakran nem 2–4 csatornás méréseket igényelnek, hanem tucatnyi különböző jel egyidejű rögzítését, hosszú időn keresztül. És itt jön képbe a ScopeCorder.

A DL350 akkumulátoros kivitelével, GPS funkcióval és SD-kártyás rögzítéssel terepen is megállja a helyét – legyen szó e-mobilitási tesztről vagy mezőgazdasági jármű vezérlőrendszerének vizsgálatáról.

A DL950 akár 160 szinkron csatornát is kezel, 200 MS/s mintavétellel, 8 G pontos memóriával és gyors Ethernet interfésszel. Ez a készülék azoknak a szakembereknek ideális, akik egyszerre akarnak villamos, mechanikai és szenzoros adatokat rögzíteni.

A fejlesztés esetében gyakran az a kérdés, hogyan változik a hatásfok terhelés vagy hőmérséklet függvényében, valamint hogy milyen a bekapcsolási karakterisztika, vagy mekkora a váltakozó áramú komponens egy kimeneti jelben. Ezekhez pontos időbeli felbontás, fáziseltolás-korrekció, harmonikusanalízis és szinkronizált mintaillesztés kell.

Különösen fontos ez például:

Ilyen feladatokhoz nem elég egy egyszerű true RMS multiméter vagy hálózati analizátor. A célzott fejlesztési méréshez olyan eszköz kell, ami valós időben tud fázishelyes, nagy felbontású mintavételezést végezni – akár 3 vagy több csatornán is.

A WT5000 jelenleg az egyik legpontosabb elérhető rendszer. Kiemelkedő, 0,03%-os mérési pontossága kivételes precizitást biztosít még a legösszetettebb alkalmazásoknál is. A készülék akár 7 különböző fázis egyidejű megfigyelésére is képes, ami különösen hasznos többfázisú rendszerek elemzése során.

A beépített koaxiális sönt technológia kiküszöböli a hagyományos mérőrendszerek parazita induktivitásból eredő hibáit, így biztosítva a pontos mérést még a leggyorsabb jelátmenetek esetén is. A műszer 18 bites felbontása pedig lehetővé teszi a legapróbb jelváltozások észlelését is

Sokan ott hibáznak, hogy a mérőeszközt csak akkor vizsgálják felül, ha már problémát észlelnek. Pedig a legtöbb hibás döntés nem akkor keletkezik, amikor valami „elszáll”, hanem amikor észrevétlenül rosszul mérünk.

Egy jó mérőműszer nemcsak pontos, hanem kiszámítható is. Hiszen ismerjük a viselkedését, tudjuk, mikor és mennyit driftel, hogyan viselkedik különböző hőmérsékleten, és mik a gyenge pontjai.

Egy fejlesztőlaborban minden műszer mögött ott kell legyen a kalibrálási jegyzőkönyv, a validációs eredmények, és az a tapasztalat, hogy az adott alkalmazáshoz megfelel.

Egy nagy tudású teljesítménymérő vagy egy csúcskategóriás oszcilloszkóp mit sem ér, ha nem a megfelelő szondával, nem megfelelő beállításokkal, nem megfelelően árnyékolt környezetben használják.

Ezért nem csak arról kell dönteni, milyen eszközt vásárolunk, hanem arról is, hogyan illesztjük be a fejlesztési folyamatba. Dokumentálunk-e minden mérést? Ismerjük-e a mérési bizonytalanságokat? Kalibráltatjuk-e rendszeresen az eszközeinket?

Amennyiben ezekre igen a válasz, akkor valóban lehet építeni arra, amit mérünk – és ezzel együtt arra is, amit fejlesztünk.

Ha szívesen beszélne arról, hogy az Ön projektjeihez milyen típusú oszcilloszkóp, ScopeCorder vagy teljesítménymérő lenne ideális, örömmel segítünk.

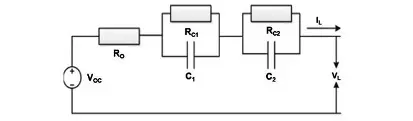

Gyakran a BMS rendelkezik beépített egyenértékű áramköri modellel (ECM, az 1. ábrán látható), amely precíz matematikai modellel pontosan kiszámítja az akkumulátor töltöttségi állapotát (SOC), egészségi állapotát (SOH) és működési állapotát (SOF).

▲1. ábra – Akkumulátor cella helyettesítő kép ECM

Voc: nyitott áramkör feszültsége; Ro: ohmos ellenállás; Rc1 / Rc2: polarizációs ellenállás; C1 / C2: polarizációs kapacitás; IL: kimeneti áram; VL: kapocsfeszültség

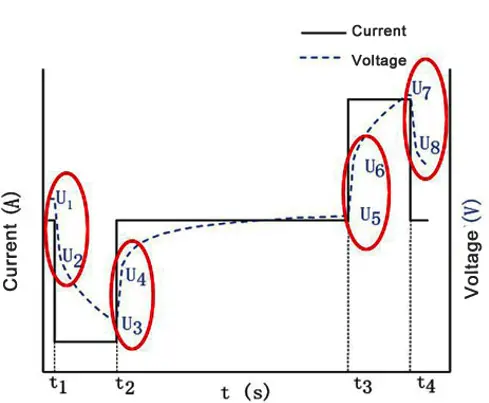

Az 1. ábrán látható ohmos ellenállás (RO) fontos mutató, amelyet az akkumulátor kimeneti teljesítményének értékelésére használnak. Ennek a paraméternek a pontos megszerzéséhez tranziens feszültség- és áramváltozásokat kell rögzíteni akár 1 mS mintavételi sebességgel a töltés vagy a lemerülés pillanatában. Csak ezután képes hatékonyan elkülöníteni az ohmos ellenállást a polarizációs ellenállástól (RP) és a polarizációs kapacitástól (CP). Ez azt is mutatja, hogy az ECM ohmos ellenállásának megfelelő azonosításához az a kulcs, hogy a töltő / kisütő berendezés képes-e tranziens feszültségváltozásokat rögzíteni.

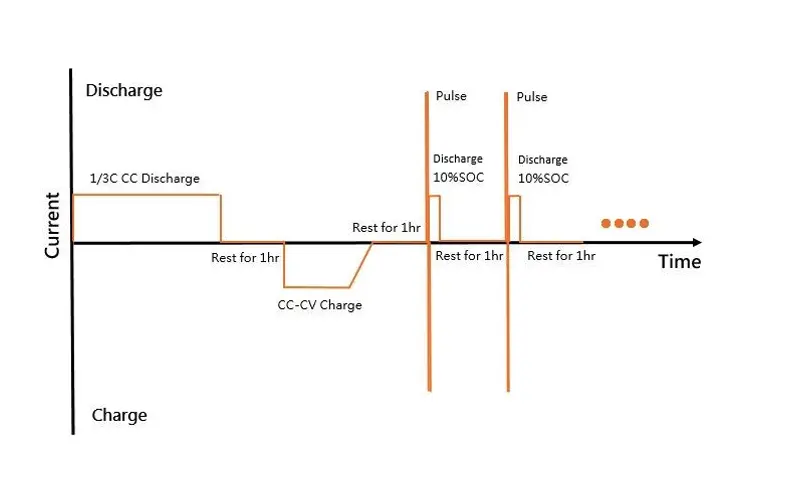

Az akkumulátor cellájának tényleges állapotát megbízhatóan megjelenítő ECM-nek nagy pontosságú töltő és kisütő berendezéseket kell használnia a feszültség, az áram és a hőmérséklet mérésére a modell pontos paramétereinek azonosítása érdekében. Az azonosítás általában megköveteli a 2. ábrán bemutatott hibrid impulzus teljesítmény-jellemzési (HPPC) teszt hullámformát a feszültség- és áramjellemzők megszerzéséhez, majd az ohmos ellenállás, a polarizációs ellenállás és a polarizációs kapacitás levezetéséhez.

▲ 2. ábra – HPPC tesztfolyamat

A Chroma 17010 töltési és kisülési tesztmegoldások 1 mS átmeneti mintavételt érnek el, amely pontosan rögzítheti a tranziens változásokat az elektromos teszt során, amint azt a 3. ábra piros karikái mutatják. A Chroma Battery LEx tesztszoftver egyszerű lépésszerkesztésével kombinálva a felhasználók közvetlenül beírhatják az SOC-t, mint tesztpontot, és gyorsan kialakíthatnak egy teljes HPPC vizsgálati tervet. Ezután a rendszer automatikusan kiszámítja az RO-t és az RP-t a beépített változódefiníciós funkció és a szoftver aritmetikai képlete segítségével. Az eredmények közvetlenül megjelennek a vizsgálati jelentésben az ilyen átfogó tesztek kényelmes alkalmazásához.

A precíziós tesztberendezések terén jóval több mint 30 éves tapasztalattal rendelkező Chroma az automatizált tesztrendszerek vezetője. Az áramellátással és az elektromossággal kapcsolatos tesztalkalmazások széles skáláján dolgozó szakember folyamatosan követi az új energiák fejlődő trendjeinek hullámát. Ennek érdekében a Chroma aktívan részt vesz elektromos járművekben, energiatároló rendszerekben és más iparágakban, hogy teljes körű tesztmegoldást biztosítson.

▲ 3. ábra – 1 ms tranziens mintavételi pont a HPPC tesztben

Battery Cell Charge/Discharge Test System

Model 17010

Magyarországi disztributor:

KORA BT 1145 Bp. Törökőr u. 31. info@kora.hu www.kora.hu Tel: +361 223 1045

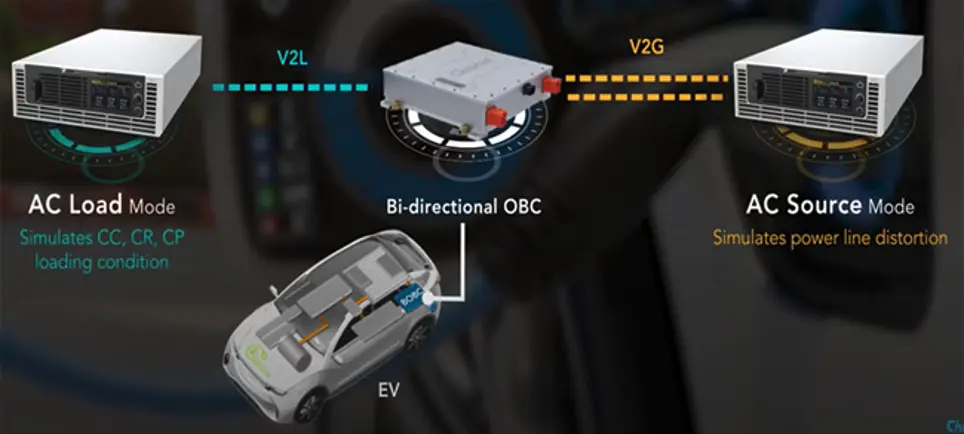

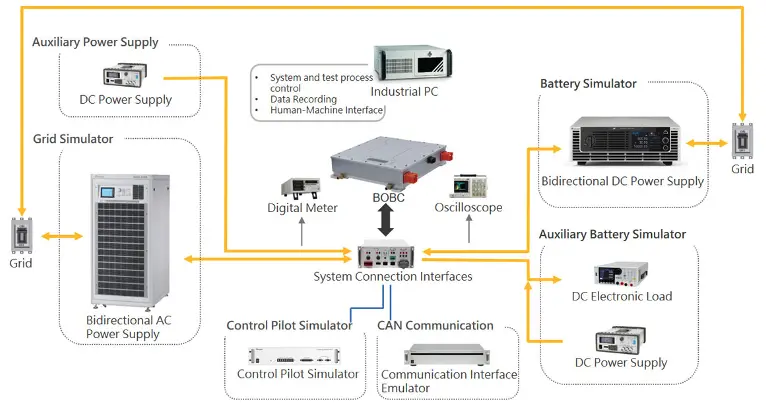

Az ezen trendek támogatására kifejlesztett termékek kétirányú tápellátást kínálnak, amely a hálózathoz kapcsolódik. Például egy kétirányú fedélzeti töltő (BOBC) elektromos járművekhez egyaránt képes visszatáplálni az energiát a hálózatba a járműtől a hálózatig (V2G) technológián keresztül, valamint a járműbetöltési technológiát (V2L) is használhatja az áramellátáshoz.

Szemléltetésképpen egy európai cég bemutatott egy elektromos járművet, amely megújuló energiarendszerrel működik otthon. A V2G funkció rendkívül hatékony energiafelhasználást valósít meg, és havi 20 euró értékűáram visszacsatolását teszi lehetővé a hálózatba. A V2L funkció megkönnyíti az elektromos áram felhasználását a szabadban azáltal, hogy az elektromos járművet nagy mobil áramforrásként használja, extra értéket adva a járműnek.

A kétirányú power termékek V2G teszteléséhez olyan regeneratív hálózati szimulátorra van szükség, amely képes szimulálni az elektromos hálózat jellemzőit, és a kimeneti terminál töltési és kisütési teljesítményének tesztelésére szolgál. A V2L rész viszont AC terhelést igényel, amelynek különféle impedanciajellemzőket kell szimu- lálnia a termékek terhelési hatásának teszteléséhez. Mostantól a 3U/15kVA nagy teljesítménysűrűségűChroma 61815/61812/61809 regeneratív grid szimulátorok új váltakozó áramú terhelési opcióval vannak felszerelve. A felhasználók egyetlen műszeren elvégezhetik az összes olyan tesztelemet, amelyhez váltakozó áramra és/vagy váltóáramú terhelésre van szükség, és egyszerűen válthat az üzemmódok között. A 2 az 1-ben eszközök egyszerű és hatékony kétirányú elektromos jellemzők tesztelését teszik lehetővé anélkül, hogy a tesztfolyamat során módosítani kellene a DUT terminálkonfigurációját.

▲ Chroma 61815/61812/61809 2 az 1-ben váltakozó áramú tápegység és terhelés kettős alkalmazáshoz

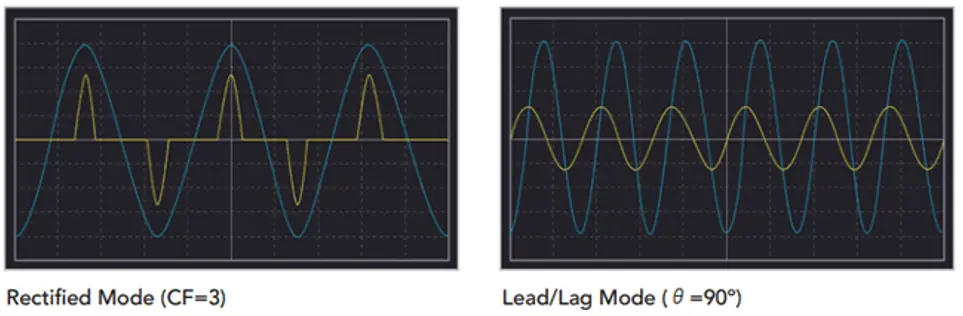

A Chroma 61815/61812/61809 modellek regeneratív váltakozóáramú terhelési módja kiemelkedőhardverképességekkel rendelkezik, mint például egyfázisú és há-romfázisú kimeneti mód, és párhuzamosan akár 45 kVA AC terhelési kapacitással. Az alapvető terhelési funkciók közé tartozik az állandó áram, az állandóteljesítmény és az állandó impedancia üzemmód. Ezenkívül lehetővé teszi egyenirányított és Lead/Lag üzemmódban történő működést is, amely beállíthatja a terhelési áram csúcsnyezőjét (CF) vagy a lead/lag szögeket, hogy szimulálja az egyenirányított, kapacitív és induktív terhelések jellemzőit. A Chroma regeneratív grid szimulátorai teljesebb AC terhelési megoldást kínálnak a felhasználóknak.

▲Chroma 61815 regeneratív váltóáramú terhelés kiegyenlített Lead/Lag működési módok

Energiatudatos

A hagyományos váltakozó áramú terhelések olyan alkatrészeket tartalmaznak, amelyek felemésztik az energiát. Az elfogyasztott tesztenergia visszatáplálásával a hálózatba, a Chroma 61815/61812/61809 regeneratív grid szimulátora hatékonyan csökkenti a hulladékhőt, mintegy 90%-os energia-újrahasznosítást érve el. Különösen a nagy teljesítményű tesztalkalmazásokkal rendelkező felhasználók spórolhatnak jelentősen villanyszámlájukon, miközben csökkentik a szénlábnyomot. A regeneratív funkció az általános váltakozó áramú kimeneti termékek, például inverterek, UPS, BOBC stb. tesztelésére vonatkozik.

Ezekről és más termékekről további részletekért tekintse meg az alábbi videót, vagy látogasson el a Chroma webhelyére. Bármilyen kérdésed van, nyugodtan tedd fel . Örülünk, ha s.egíthetünk.

Magyarországi disztributor:

KORA BT 1145 Bp. Törökőr u. 31. info@kora.hu www.kora.hu Tel: +361 223 1045

Például a félvezető tápelemek elöregedése, az aktív és passzív alkatrészek, a LED és a lézerdióda hosszú távú tartóssága, a napelem modulok elöregedése és hasonló vizsgálatok mind hosszú távú és stabil egyenáramú tápellátást tesznek szükségessé. Ezenkívül több köteg feldolgozása nagyszámú csatornát igényel.

Mivel ezek hosszadalmas, ismétlődő típusú tesztek és ellenőrzések, a tesztelőknek rendszeresen meg kell erősíteniük a teszt állapotát és a naplókat. A tesztberendezés által talált rendellenességeket gyakran csak az állapot kézi megerősítése után találják meg. A Chroma piacra dobta a 62000E sorozatú egycsatornás/háromcsatornás egyenáramú tápegységeket, amelyek mindössze 1U magasak, és a hagyományos lineáris szabályozók nagysebességű tranziens reakcióját és alacsony zajszintű kimeneti jellemzőit biztosítják.

A webes távoli vezérlőfelület nem igényel további szoftvereket vagy illesztőprogramokat; A felhasználók egyszerűen megnyithatnak egy böngészőt, akár számítógépen, okostelefonon vagy táblagépen, hogy távolról leolvassák és kezeljék az adatokat. Ha a berendezés bármilyen rendellenességet észlel, a készülék riasztási hangja mellett a webes felület riasztási üzenetet is küld, így a felhasználók távolról követhetik a helyszíni állapotot.

A Chroma 62000E sorozat jelenleg összesen 28 különböző modellt tartalmaz egycsatornás vagy háromcsatornás alkalmazásokhoz. Mindegyik csatorna kimeneti teljesítménye 1,7 kW és 5 kW közötti, feszültségtartománya 230 V és 1200 V között van, kimeneti árama pedig legfeljebb 22,5 A. A webes felület akár 10 eszközt is képes egyidejűleg vezérelni, ami akár 30 csatornát is jelent, így a felhasználók kényelmesen, az összes műszer állapotát távolról követhetik egyszerre.

Az alapbeállításokon és a feszültség/áram szabályozáson kívül a webes felület támogatja az SCPI parancsprogramozást is az összes műszer vezérléséhez; A felhasználók saját tesztszkripteket írhatnak sajátos követelmények alapján, hogy többszöri feszültségváltoztatást hajtsanak végre, és különböző időtartamokon keresztül hajtsák végre a feszültségzavar-változásokat.

Ezekről és más termékekről további részletekért látogasson el a Chroma webhelyére. Bármilyen kérdésed van, nyugodtan tedd fel nekünk. Örülünk, ha segíthetünk.

Magyarországi disztributor:

KORA BT 1145 Bp. Törökőr u. 31. info@kora.hu www.kora.hu Tel: +361 223 1045

Közel 10 000 online felhasználó adta le szavazatát a világ 133 vállalatának több mint 300 bejegyzésére. Az EE Times és az EDN tajvani és ázsiai olvasói közösségei nagy támogatást adtak ezzel a díjjal a mérnökök számára ideális termékek, valamint a vezető elektronikai iparágakban végzett kiemelkedő hozzájárulások elismeréseként.

A díjnyertes Chroma 8620 OBC és DC-DC Converter Power HIL Testbed az elektromos járművek töltőrendszereinek és a hajtáslánc-alkatrészeinek tesztelésére szolgál. A rendszer megfelel az ISO 26262 szabvány által meghatározott hardver-in-the-loop (HIL) tesztkövetelményeknek, képes szimulálni normál és rendellenes tesztkörülményeket is, valamint jól működő biztonsági mechanizmust biztosít kommunikációs vagy vezérlőjel meghibásodása esetén.

A Chroma 62000D kétirányú egyenáramú tápegységgel vagy a Chroma 61800 Regenerative Grid Simulator sorozattal párosítva a tesztpad még több forgatókönyv esetén is képes kielégíteni a felhasználók tesztelési igényeit. Vegyük például a V2V, V2G és V2L alkalmazásokban használt kétirányú beépített töltők (BOBC) szimulációját, amely kiterjed az elektromos hálózat tesztelési igényeire, az otthoni töltésre és a kültéri töltésre. A tesztpad megteszi a következő lépést az új energiaipar számára, és bevezeti azt a nulla nettó szén-dioxid-kibocsátás korszakába.

Chroma 8620

Az 1984-ben alapított Chroma ATE Inc. a tesztelési, mérési és intelligens gyártási megoldások világelső szállítója. A Chroma a feltörekvő technológiákat az ügyfelek termékeinek teljesítményének, minőségének és sikerének biztosításával hajtja végre.

Termékeinkről további részletekért látogasson el a Chroma webhelyére. Bármilyen kérdésed van, nyugodtan tegye fel nekünk. Örülünk, ha segíthetünk.

Magyarországi disztributor:

KORA BT 1145 Bp. Törökőr u. 31. info@kora.hu www.kora.hu Tel: +361 223 1045

Az elektromos hálózatnak azonban kihívásokkal kell szembenéznie, mivel az elektromos járművek népszerűsítésével együtt növekszik a villamosenergia-terhelés. Az általános energiafogyasztási rendszer hatékony kezelése érdekében a jármű-mindenhez (V2X) technológia segít enyhíteni a nagyszámú elektromos autó töltésének hálózatra gyakorolt hatását.

A V2X kétirányú beépített töltők (BOBC) lehetővé teszik az elektromos járművek akkumulátorainak a hálózatba leadandó energiáját a lakóházakra, a külső terhelésekre és akár más elektromos járművekre is átadni.. Ez azt jelenti, hogy az elektromos járművek akkumulátora energiatároló eszközként szolgálhat, amely különféle alkalmazási forgatókönyvek szerint ad ki energiát, és így csökkenti a hálózat terhelését.

Ezt a tendenciát követve Kína nemrégiben kiadta a GB/T 18487.4 tervezetét, amely magában foglalja a V2X technológiára vonatkozó előírásokat és szabványokat. Meghatározza az AC/DC V2L, V2V és V2G alkalmazásmódját, rendszerinterfészét és kapcsolódó funkcionális követelményeit. Ez vonatkozik az általános funkciókra, teljesítményre, biztonságra és az áramellátó berendezésekre vonatkozó speciális követelményekre.

Az elektromos járművek fedélzeti töltőinek tesztelésére a Chroma tesztmegoldásait már széles körben alkalmazták az autógyártók, alkatrész-beszállítók és a minőségellenőrzés, hogy megfeleljenek a QC/T 895 tesztkövetelményeknek és testreszabott szolgáltatást nyújtsanak.

A BOBC technológiai fejlesztéseinek fényében a Chroma az első, amely kiterjeszti a meglévő teszteket, és hozzáadja a visszatápláló terhelések és a kétirányú tápegységek új generációját. A legmodernebb tesztberendezés képes mind az elektromos hálózatot, mind az akkumulátorokat szimulálni, valamint lefedni a DUT összes alkalmazási forgatókönyvét a kétirányú I/O interfész és rendszerintegráció révén.

BOBC Test Architecture

A vadonatúj 61800 Regenerative AC Load és 62000D Bidirectional DC tápegység tápellátási és terhelési jellemzőkkel is rendelkezik, amelyek visszatáplálhatják a DUT energiáját a hálózatba. A kétirányú működés egyidejűleg szimulálhatja az elektromos hálózatot és az akkumulátort, valamint a BOBC töltési és V2X funkciókat. A Chroma speciális és megbízható tesztrendszert kínál az elektromos járművek iparágának, egyszerűsített tesztarchitektúrában.

Ezekről és más termékekről további részletekért látogasson el a Chroma webhelyére. Bármilyen kérdésed van, nyugodtan tedd fel nekünk. Örülünk, ha segíthetünk.

Magyarországi disztributor:

KORA BT 1145 Bp. Törökőr u. 31. info@kora.hu www.kora.hu Tel: +361 223 1045

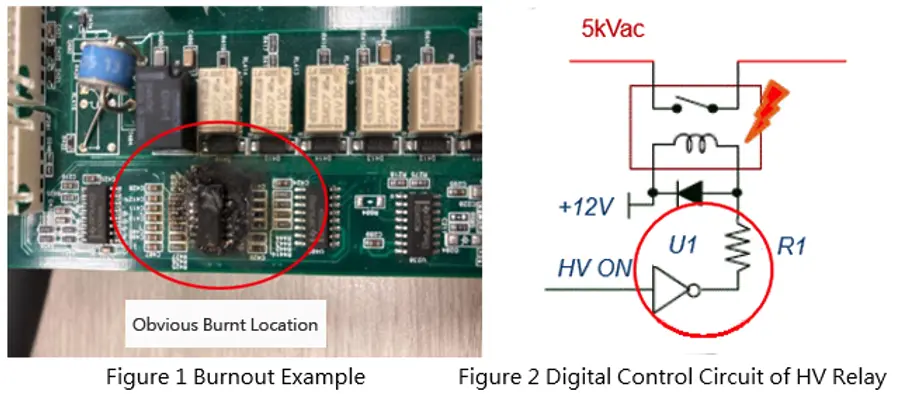

Ez a HV termék tesztelésével kapcsolatos esettanulmány szemlélteti a HV termékeknél túlságosan gyakori részleges kisülés (PD) problémát és annak észlelését.

1.ábra Kiégési példa 2.ábra HV relé digitális vezérlő áramköre

A fenti ábrák azt az esetet mutatják be, amikor a HV kimeneti relé vezérlő áramköre kiégett. Általános relé meghibásodás esetén az érintkezési problémák viszonylag jól ismertek, de a vezérlő IC hibák vagy a digitális interferencia kevésbé ismertek. Ebben a példában, miután kizártuk a vezérlő áramkör esetleges rossz tervezését és a chip rendellenes működését, a relé ellenállási feszültségét és szigetelési ellenállását is a normál tartományon belüli értéknek ítélték meg. Látszólag nem voltak rendellenességek! Az áramkör szerkezetének elemzése azonban gyanús rendellenes HV kisülésre mutatott a relé érintkezőjétől a vezérlőtekercsig.

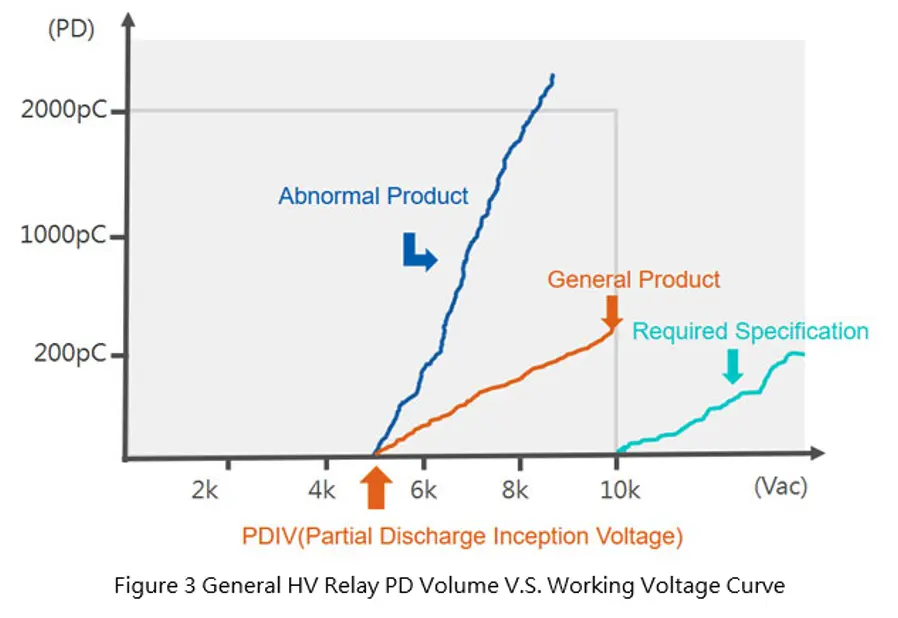

Általában a HV reléipar csak a specifikációknak megfelelően végez ellenállási feszültség-teszteket, részleges kisülés (PD) vagy átfutási vizsgálatok nélkül. Vegyünk példaként egy tényleges kereskedelmi HV relét, amely 14kVdc jelzett ellenállási feszültség specifikációval rendelkezik (ami 10kVac csúcsértéket jelent). A tesztelés után kiderült, hogy az általános termékek részleges kisütésének kezdeti pontja csak körülbelül 5 kVac volt. Egyes piacokon a HV relék tesztjei és elemzése szerint a részleges kisütési kezdőfeszültség (PDIV) csak az ellenállóképességnek a fele, ami úgy tűnik, hogy az ilyen típusú HV relék általános minőségi kérdése.

A legtöbb HV relé általában nem rendelkezik PDIV specifikációkkal. Ha valóban névleges nagyfeszültségben használják, a legtöbb relé folyamatos részleges kisütést eredményez. Ebben az esetben a készülék üzemi feszültségét max. 5kVac és az érintés és a tekercs közötti ellenállási feszültség relé specifikációja 14kVdc volt, ami nem utal problémára az elégtelen margókkal.

A problémát kiváltó relé elemzése azonban azt állapította meg, hogy 5kVac feszültség mellett több száz pC rendellenes részleges kibocsátása volt, jóval nagyobb, mint a normál termékekben mért érték.

3. ábra Általános HV relé PD térfogata vs üzemi feszültség görbe

Az ilyen típusú HV reed-relékben abnormális PD-t okozó tényezők általában az üvegcső felületén található légréseket vagy olajnyomokat, a szigetelésben lévő légréseket vagy a vezető szennyeződéseket keverik össze. Az ilyen deformitások „részleges” ellenállási problémákat okoznak, megnehezíti az általános DC-ellenállási feszültség- és szigetelési ellenállási vizsgálatokkal történő felismerést. Sokkal megbízhatóbb tesztelési stratégia az AC nagy érzékenységű PD detektor használata kóros PD nélküli termékek teszteléséhez a megadott feszültségen belül.

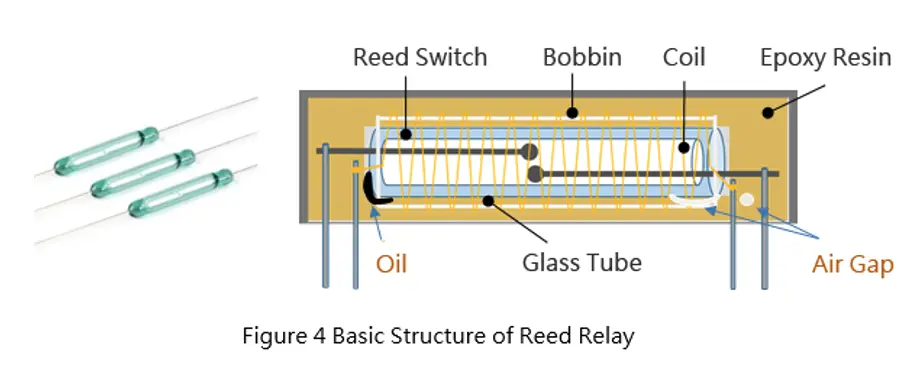

4. ábra – A reed-relé alapvető szerkezete

A Chroma 19501 sorozat beépített AC Hipot tesztelési (10kVac) és PD detektálási (1pC ~ 2000pC) funkciókat kínál, ez adja a legjobb megoldást a kóros PD észleléshez nagyfeszültségű termékekben. Ezenkívül ennek a HV relének a rendellenességi helyzetét sikeresen tesztelheti a Chroma 11802-8kV HF HV Tester (10 kHz ~ 200 kHz) a még gyorsabb degradáció detektálás érdekében.

Szeretne többet megtudni a Chroma 19501 részleges kisülési tesztelő és az A118017 HF HV tesztelő Chroma 11802 funkcióiról? Kérjük, látogasson el a Chroma webhelyére, és küldjön egy kérdést. Örömmel állunk rendelkezésére!

Magyarországi disztributor:

KORA BT 1145 Bp. Törökőr u. 31. info@kora.hu www.kora.hu Tel: +361 223 1045