Sokan KPI-ként tekintenek az OEE-re (angolul Overall Equipment Effectiveness – vagyis teljes eszközhatékonyság), pedig valójában sokkal több ennél. A legfőbb előnye, hogy a teljesítményveszteségeket három jól elkülöníthető tényező mentén (rendelkezésre állás, teljesítmény, minőség) bontja le.

Épp ezért a számítás is ennek a három alapelemnem a szorzatából szorzatából adódik, vagyis: rendelkezésre állás × teljesítmény × minőség.

Ahhoz, hogy pontos képet kapjunk arról, mennyire hatékony a termelésünk, először ezt a három tényezőt kell külön-külön meghatároznunk.

A rendelkezésre állás azt mutatja meg, hogy a gyártásra szánt időből mennyit tudtunk ténylegesen munkára fordítani. Ez az OEE-számítás első lépése, és sokszor már itt kiderül, hogy a gép messze nem annyit termel, mint azt elsőre hinnénk.

Az egész onnan indul, hogy meghatározzuk a műszak teljes hosszát, majd ebből kivonjuk a tervezett leállásokat – például a kötelező szüneteket, karbantartásokat vagy olyan időszakokat, amikor eleve nem volt termelési igény. Így kapjuk meg a tervezett termelési időt.

Ezután megnézzük, ebből mennyi időt vesztettünk el különféle problémák miatt. Ide tartozik minden, ami miatt a gép állt: tipikus esetek például a meghibásodás, alapanyaghiány, hosszabb átállás vagy akár az operátor hiánya.

Miután megvannak ezek az adatok, kétféleképpen számolhatjuk a rendelkezésre állás arányát:

Egy egyszerű példán keresztül ez így néz ki:

Amennyiben a műszak 60 percet tett ki, de ebből a gép csak 48 percet dolgozott, a fennmaradó 12 perc leállással telt el.

Rendelkezésre állás = (48 / 60) × 100 = 80%

Ez az érték azt mutatja, hogy a rendelkezésre álló idő 80%-át sikerült valóban termeléssel tölteni.

Miután tudjuk, mennyi ideig üzemelt a gép, a következő kérdés az, hogy mennyire gyorsan tette ezt. A teljesítmény azt fejezi ki, hogy a berendezés milyen hatékonysággal termelt a tényleges üzemidő alatt – összevetve azzal, hogy mennyit tudott volna optimális körülmények között előállítani.

Ehhez először meg kell határozni az adott idő alatt maximálisan elérhető kibocsátást – ez az úgynevezett MDR (vagyis a Maximum Demonstrated Rate), amit tekinthetünk a gép ideális ciklusidejének.

Ezután megmérjük, valójában mennyi termék készült el az adott idő alatt, és az alábbi képlettel számoljuk a teljesítményt:

Teljesítmény(%) = (Tényleges darabszám / Maximálisan gyártható darabszám) × 100

A példában szereplő eset szerint:

Ez alapján:

Teljesítmény = (9 / 12) × 100 = 75%

Vagyis a gép az adott időszakban a lehetőségeihez képest 75%-os hatékonysággal működött.

Az OEE harmadik eleme a minőség, amely azt vizsgálja, hogy az elkészült termékekből mennyi volt elsőre hibátlan, azaz megfelelt minden előírásnak, és nem kellett újramunkálni vagy selejtezni.

A számításhoz először rögzíteni kell az összes legyártott darabszámot, majd ebből kivonni a selejttermékeket. Így kapjuk meg az úgynevezett „first-time-right” mennyiséget – vagyis hány termék volt jó elsőre.

Ezután az alábbi képlettel dolgozunk:

Minőség(%) = Elsőre hibátlan darabszám / Összes legyártott darabszám × 100

A példában:

Minőség = (7 / 9) × 100 = 77,78%

Ez azt jelenti, hogy a legyártott termékek 77,78%-a volt már elsőre is kifogástalan minőségű.

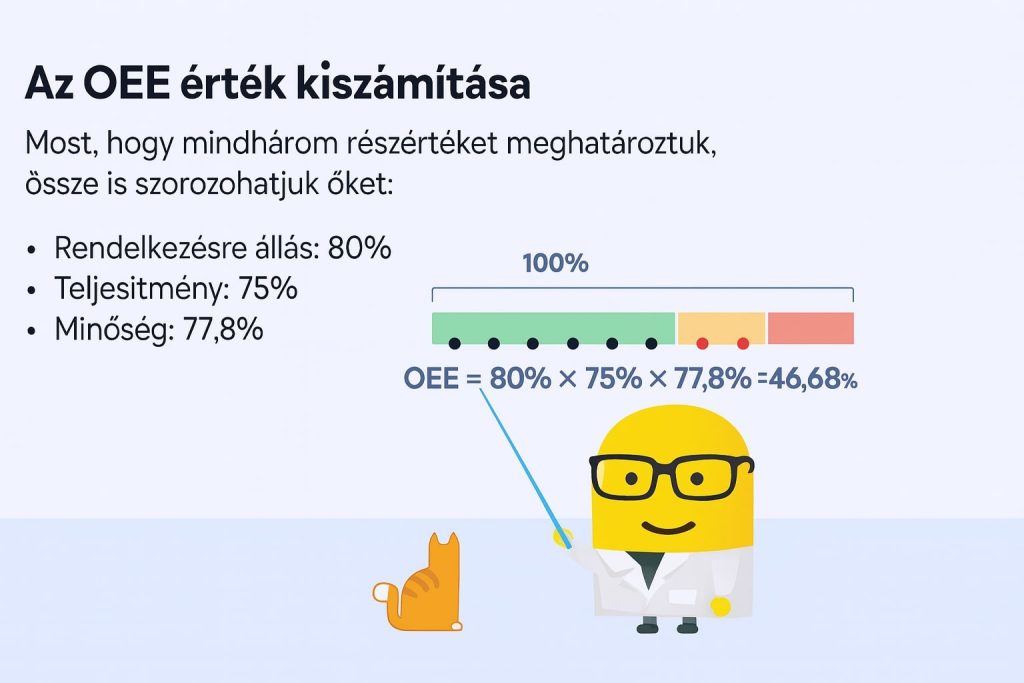

Most, hogy mindhárom részértéket meghatároztuk, össze is szorozhatjuk őket:

OEE = 80% × 75% × 77,78% = 46,68%

Ez a végső eredmény azt jelenti, hogy a rendelkezésre álló idő, gép és alapanyag csupán 46,68%-át használtuk fel valódi, értéket teremtő gyártásra. A fennmaradó rész valamilyen veszteségként jelentkezett – legyen az időveszteség, alacsonyabb sebesség vagy hibás termék.

Éppen ezért is hatásos az OEE, hiszen egy olyan mérőszám, egy olyan eszköz, amely pontosan megmutatja, hol veszítünk el értéket a termelésben – és innen már lehet tudni, hol érdemes beavatkozni.

Bár az OEE önmagában egy viszonylag egyszerű mutató, a gyakorlatban mégis számos félreértés és tévedés övezi. Éppen ezek miatt érdemes áttekinteni, melyek a leggyakoribb hibák, amelyek befolyásolhatják a mért eredmények pontosságát és a fejlesztési irányok meghatározását.

A rendelkezésre állással kapcsolatos veszteségek talán a legsokrétűbbek az OEE három fő tényezője közül. Az egyik legelterjedtebb hiba ezen a téren, hogy túl sok leállást egyszerűen nem veszünk figyelembe a számítás során.

Gyakori például, hogy az átállásokat – vagyis amikor a gépet egyik termékről a másikra állítjuk át – automatikusan kizárjuk az OEE-ből. Pedig ezek az időszakok jelentős termelési időt emészthetnek fel. A jó hír viszont az, hogy ezekben komoly optimalizációs lehetőség rejlik: az átállások tervezése és végrehajtása hatékonyabbá tehető.

Vegyünk egy tipikus helyzetet: ha egy átállás papíron 30 percet venne igénybe, de a gyakorlatban 60 percig tart, akkor fél óra veszteség keletkezik. Egy-egy ilyen csúszás önmagában is jelentős kiesést okozhat, iparágtól függően pedig akár komoly bevételkiesést is jelenthet.

Éppen ezért elengedhetetlen, hogy pontosan feltérképezzük: hol, mikor és milyen okból keletkeznek ezek az időveszteségek.

A következő gyakori probléma a teljesítménymutatóhoz kapcsolódik.

Sok gyártó nincs tisztában azzal, mekkora a berendezései maximális elméleti kapacitása, illetve gyakran alábecsülik a gépek valós gyártási sebességét.

Ez oda vezethet, hogy a számított teljesítmény 100% fölé kerül – ami természetesen hibás OEE értéket eredményez. A megoldás egyik módja, hogy felvesszük a kapcsolatot a berendezés gyártójával, és tőlük kérünk pontos adatokat az MDR-ről (Maximum Demonstrated Rate – maximálisan bizonyított gyártási ütem).

Ha ez nem kivitelezhető, akkor kiindulópontként a leggyorsabban teljesített műszak adatait is használhatjuk viszonyítási alapként. Ezt az értéket időről időre érdemes frissíteni, a dolgozók teljesítménye és a gyártási tapasztalatok alapján finomhangolva a ciklusidőket.

A minőségi mutatónál szintén visszatérő nehézségek merülnek fel, amelyek alapvetően két problémára vezethetők vissza.

Egyrészt sok esetben nincs automatizált megoldás a selejttermékek pontos regisztrálására, így ezek rögzítése az operátorok feladata, kézzel, ami hibalehetőségeket hordoz. Másrészt előfordul, hogy a minőségi adatok csak hetekkel a gyártás után érkeznek meg – így ezek visszamenőleges bevonása az OEE számításba külön kihívást jelent.

Az egyik lehetséges megoldás az, hogy ezek az adatok utólagos korrekcióval kerülnek be a rendszerbe, így a mutatók később is pontosíthatók. Minél hamarabb elérhetővé válnak a selejtre vonatkozó adatok, annál gyorsabban lehet reagálni a gyártási hibákra – ezzel is csökkentve a veszteségeket.

Bár az OEE-t sokan egyszerű KPI-ként kezelik, valójában ennél jóval többet nyújt. Három kulcstényező – a rendelkezésre állás, a teljesítmény és a minőség – szorzataként mutatja meg, mennyire hatékonyan működik a gyártás valójában.

Az egyik legnagyobb előnye, hogy nemcsak mér, hanem konkrét irányt is mutat a fejlesztéshez: pontosan megmutatja, hol keletkeznek a veszteségek, és miben rejlik a javítás lehetősége.

Fontos azonban látni, hogy az OEE csak akkor lesz valóban hasznos mutató, ha mögötte megbízható, naprakész és részletes adatok állnak. A gyakorlatban gyakori probléma, hogy bizonyos leállások kimaradnak a számításból, a teljesítményértékek torzulnak a pontatlan ciklusidők miatt, vagy a minőségi adatok nem állnak időben rendelkezésre.

Ezek a hibák nemcsak az eredményeket torzítják, hanem félre is vihetik a fejlesztési döntéseket.

Ezért kulcsfontosságú, hogy ne csak számoljuk az OEE-t, hanem értsük is, mit jelent az egyes értékek mögötti valóság – és legyen lehetőségünk gyorsan, adat alapon beavatkozni, ha szükséges.

Ha szeretnél valós képet kapni arról, hogyan teljesít a gyártásod, nem elég csak követni a számokat – pontos, átlátható és automatikusan gyűjtött adatokra van szükség.

Az Evocon olyan megoldást kínál, amely nemcsak az OEE mérését egyszerűsíti le, hanem valódi segítséget nyújt a termelési problémák gyors felismerésében és megoldásában is.

Nézze meg, hogyan működik a gyakorlatban – kérjen egy bemutatót, és döntsd el te, mire lehet képes az Evocon a saját eszközeinél.